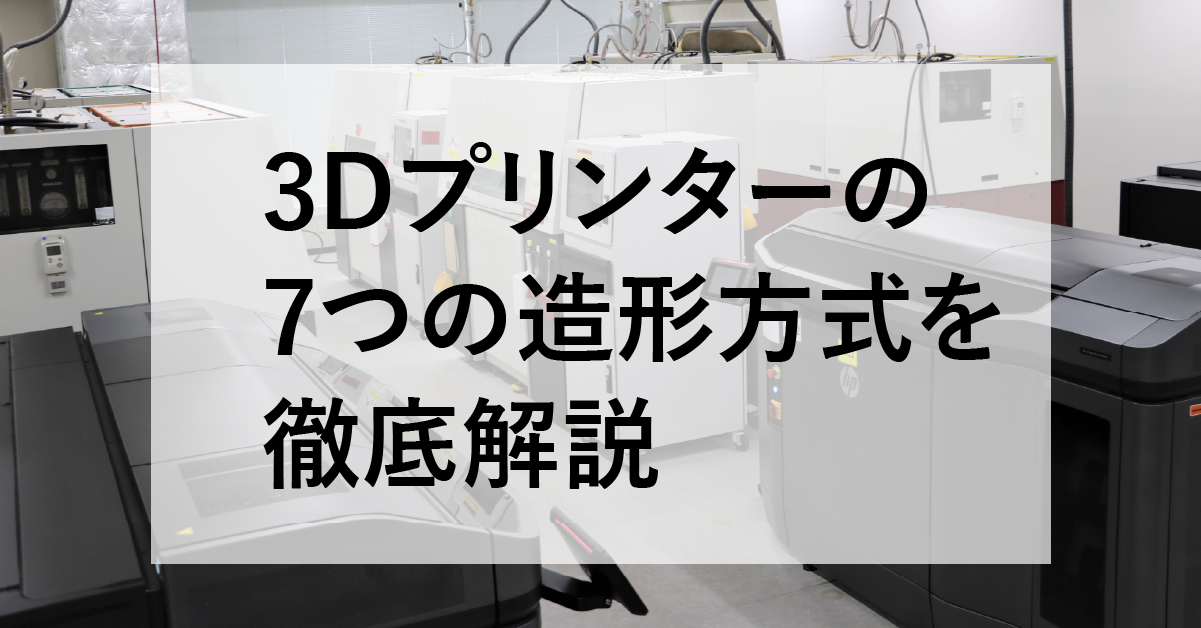

- 3Dプリンターの造形方式とは?基礎からわかる種類と特徴

- 3Dプリンターの造形方式を理解する前に

- 代表的な7つの造形方式(ISO/ASTM 52900準拠)

- 液槽光重合法(Vat photopolymerization)

- 材料噴射法(Material Jetting)

- 結合材噴射法(Binder Jetting)

- 粉末床溶融結合法(Powder Bed Fusion)

- 材料押出法(Material Extrusion)

- 指向性エネルギー堆積法(Directed Energy Deposition)

- シート積層法(Sheet Lamination)

- 液槽光重合法(Vat photopolymerization)

- 各造形方式の比較と用途・判断軸

- 造形方式の理解が業務活用の第一歩

3Dプリンターの造形方式とは?基礎からわかる種類と特徴

3Dプリンターは、3Dデータから立体物を造形できる製造技術として、製造業や研究開発の現場で急速に普及しています。近年では「試作品製作」だけでなく、「最終製品の部品製造」や「治具・補助具の製作」にも利用されるようになり、ものづくりにおける新たな選択肢として注目されています。

3Dプリンターにはさまざまな造形方式があり、たとえば光を使って樹脂を硬化させる方式、金属粉末をレーザーで溶かす方式、インクジェットのように材料を吹き付ける方式など、造形の仕組みや特長も大きく異なります。これらの造形方式の違いは、

- 使用できる材料の種類

- 精度や強度などの性能

- 装置や運用にかかるコスト

- 適した用途(試作、治具、最終製品 など)

に直結します。

そのため、3Dプリンターを業務で活用するためには、「どの造形方式を選択するか」が非常に重要です。特に、法人で導入を検討する場合は、それぞれの方式の特長を理解することが効率的な検討の第一歩となります。

本記事では、国際標準である ISO/ASTM 52900(ISOとASTMの共同標準)の分類に従って、3Dプリンターの代表的な7つの造形方式を解説します。それぞれの方式の仕組み、メリット・デメリット、そして代表的な用途を整理することで、自社のニーズに合った活用にお役立てください。

次章からは、まず「造形方式を理解するための前提」として、ISO/ASTM 52900の概要と、方式理解がなぜ業務に役立つのかを解説していきます。

3Dプリンターの造形方式を理解する前に

ISO/ASTM 52900とは?国際的な分類基準

3Dプリンターの造形方式には、多くの呼称が存在します。国内外のメーカーがそれぞれ独自の名称を使用している場合もあり、同じ造形方式でも異なる略称が使われることから、初めて学ぶ方にとっては混乱しやすい状況です。

そこで整理の指標となるのが、「ISO/ASTM 52900」という国際規格です。これは、ISO(国際標準化機構)およびASTM(米国試験材料協会)が共同で策定した「積層造形の用語と分類」に関する標準規格であり、3Dプリンティング技術を世界共通の言語で整理・定義する枠組みとして活用されています。

ISO/ASTM 52900では、3Dプリンターの造形方式を以下の7種類に分類しています:

- 液槽光重合法(Vat photopolymerization)

- 材料噴射法(Material Jetting)

- 結合材噴射法(Binder Jetting)

- 粉末床溶融結合法(Powder Bed Fusion)

- 材料押出法(Material Extrusion)

- 指向性エネルギー堆積法(Directed Energy Deposition)

- シート積層法(Sheet Lamination)

各方式は、断面形状を硬化させて積層する手法に違いがあります。この分類に基づいて方式を学ぶことで、造形の原理や適した用途を正確に理解することができます。

| 造形方式の名称 | 他の名称(通称、商標など) | 概要 |

|---|---|---|

液槽光重合法 (Vat Photopolymerization) | 光造形、SLA(Stereolithography)、吊り下げ式光造形、DLP(Digital Light Processing)、LCD(Liquid Crystal Display / Masked SLA / MSLA) | 光硬化性樹脂に光を照射して硬化させて積層していく方式。 |

材料噴射法 (Material Jetting) | インクジェット式、マテリアルジェッティング、MJP(MultiJet Printing)、PolyJet | 光硬化性樹脂やワックスなどをインクジェットノズルから吐出して積層していく方式。 |

結合材噴射法 (Binder Jetting) | インクジェット式、バインダージェッティング、CJP(Color Jet Printing) | 石膏や樹脂などの粉末に対してバインダー(接着剤)をインクジェットノズルから吐出して固める方式。 |

粉末床溶融結合法 (Powder Bed Fusion) | 粉末焼結、SLS(Selective Laser Sintering)、MJF(Multi Jet Fusion)、DMLS(Direct Metal Laser Sintering)、EBM(Electron Beam Melting)、SLM(Selective Laser Melting)、DMP(Direct Metal Printing) | 粉末材料を層状に敷き、レーザーや電子ビームなどで焼結・溶融して造形する方式。 |

材料押出法 (Material Extrusion) | 熱溶解積層、MEX、FDM(Fused Deposition Modeling)、FFF(Fused Filament Fabrication) | 熱可塑性樹脂(ABSやPLAなど)をノズルで溶かし、ソフトクリームのように押し出して積層する方式。 |

指向性エネルギー堆積法 (Directed Energy Deposition) | レーザーデポジション、LMD(Laser Metal Deposition)、DMD(Direct Metal Deposition) | レーザーや電子ビームなどの熱源で金属材料を溶かしながら積層する方式。 |

シート積層法 (Sheet Lamination) | シート積層 | 紙などのシート材を断面形状の輪郭線で切断し、断面形状を接合・積層していく造形方式。 |

なぜ造形方式の理解が重要なのか?

3Dプリンターを活用する上で、造形方式の理解は避けて通れません。理由は大きく3つあります。

- 材料の選択肢が変わる

金属を造形できる方式もあれば、樹脂しか使えない方式もあります。業務目的に合わない方式を選んでしまうと、期待した成果が得られません。

- コストや納期に直結する

方式によって装置価格・ランニングコスト・造形スピードは大きく異なります。例えば試作向きの方式を量産に使おうとすると、コスト効率が悪くなることもあります。

- 用途に応じた最適解を選べる

治具・試作品・最終製品など、何を目的に造形するかによって最適な方式は変わります。方式を理解していれば、社内で「外注に任せるべきか」「自社で導入すべきか」といった判断がしやすくなります。

初心者のうちは、3Dプリンターを「万能な装置」と捉えてしまいがちですが、実際には方式ごとに得意不得意がはっきりしています。したがって、「方式理解=業務活用の第一歩」と考えることが重要です。

代表的な7つの造形方式(ISO/ASTM 52900準拠)

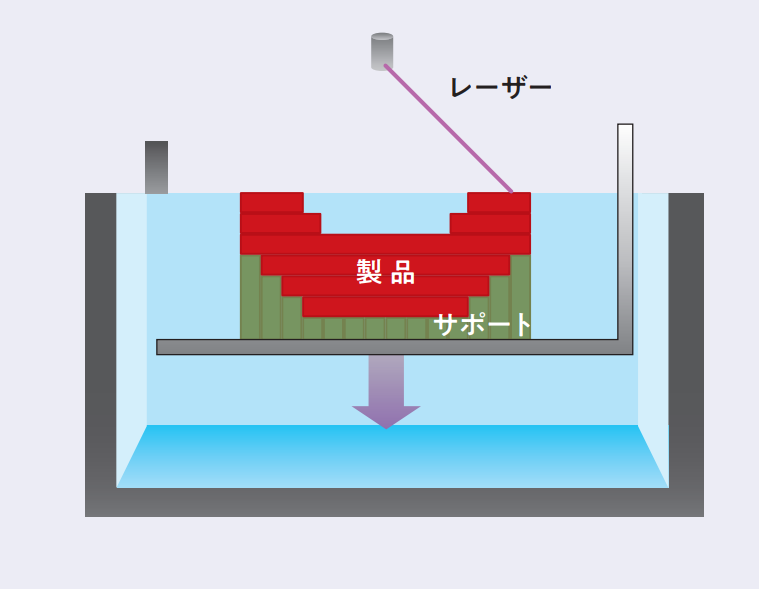

1.液槽光重合法(Vat photopolymerization)

特徴と仕組み

液槽光重合法は、一般に「光造形方式」と呼ばれています。光硬化性樹脂(レジン)を液槽に入れ、そこに光を照射することで樹脂を硬化させ、立体物を造形します。レーザーやプロジェクターを用いることで、非常に高精細な造形が可能です。

この方式の代表的な技術には、以下があります:

SLA(Stereolithography):

上部からレーザーを照射し、樹脂を硬化させる方式です。1層目の造形が完了したあと、テーブルを下げて次の層に樹脂を供給し、再びレーザーを照射して硬化させます。

このプロセスを繰り返すことで、立体物を造形できます。

- 吊り下げ式光造形:

タンクの下部からプロジェクターの光を照射し、樹脂全体を一度に硬化させる方式です。1層目の造形が完了したあと、テーブルを上げて次の層に樹脂を供給し、再度プロジェクター光を照射して硬化させます。

メリット

• 高精細で滑らかな表面仕上げ

レイヤー厚を薄く設定できるため、微細な造形や滑らかな曲面表現が得意です。

• 複雑な小型~中型部品やデザイン試作に向く

デメリット

• 後処理として洗浄・二次硬化が必要

• 強度は粉末造形などに比べやや劣る場合がある

代表的な用途

• デザインモデル

• 医療用模型や歯科モデル

• 試作部品

液槽光重合法は、「高精細で表面が美しい試作品を作る」用途に最適な方式です。一方で、耐久性や材料コストには注意が必要です。

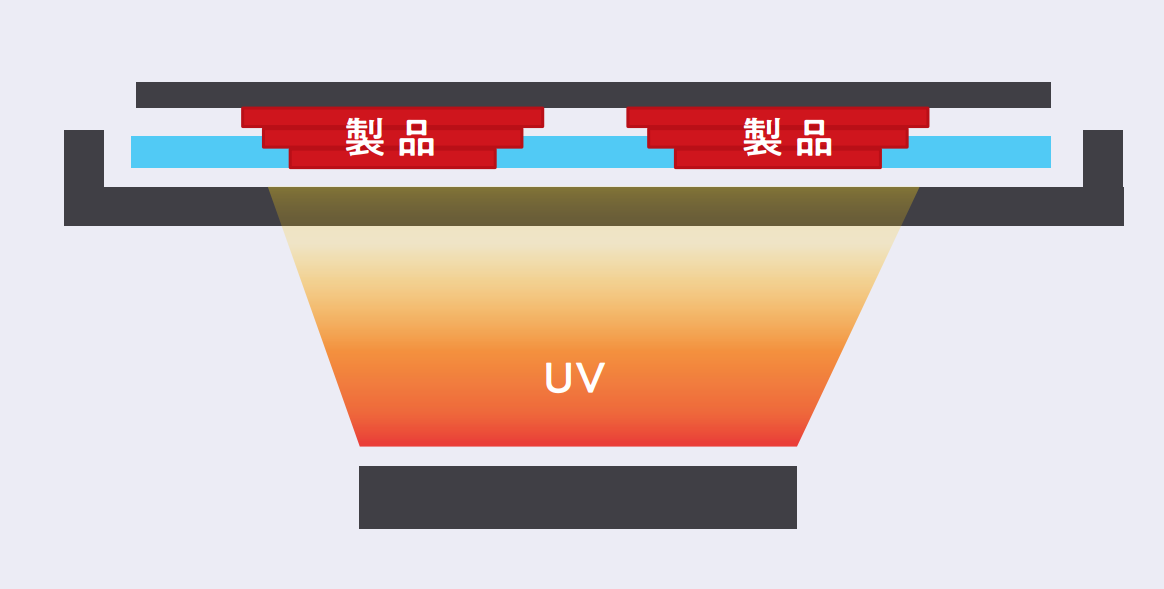

2.材料噴射法(Material Jetting)

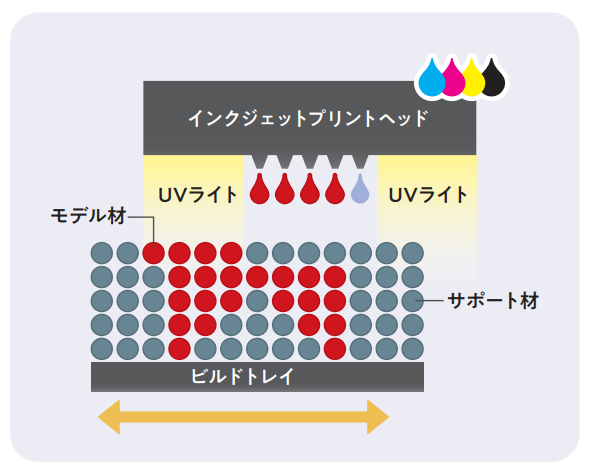

特徴と仕組み

材料噴射法は、インクジェットプリンターのように微細な樹脂やワックスをノズルから噴射し、層ごとに硬化させながら立体物を形成する方式です。噴射後にUV光で硬化するタイプが一般的で、複数の材料や色を同時に積層できる点が特徴です。

代表的な技術には、以下があります:

PolyJet / MultiJet Modeling(MJM):

複数樹脂を同時に噴射し、色や硬度を変えられます。

フルカラー造形対応:

試作段階で製品デザインの確認に有効です。

メリット

• フルカラー造形が可能

樹脂を複数色で同時に噴射できるため、完成品に近い見た目のモデルが作れます。

• 高精度・滑らかな表面

レイヤー厚が薄く、表面の凹凸が少ないため、仕上がりが美しいです。

• 複数材料を同時使用できる

弾性樹脂と硬質樹脂を同時に使うことで、部品内に異なる硬さの部分を作ることが可能です。

デメリット

• 材料費が高い

高精細で多素材対応な分、樹脂コストが比較的高く、ランニングコストもかかります。

• 後処理が必要

サポート除去や表面仕上げなどの工程が必要で、作業時間がかかります。

(立体部とサポート部は異なる材料で造形できるため、サポート除去の手間は省ける場合あり)

代表的な用途

• 製品デザインのモックアップ

• 部品組み合わせの検証モデル

• 歯科・医療モデル、カラーモデル

• 内装・装飾

材料噴射法は、デザイン検証や外観確認を重視する試作品に適しており、色や硬さの表現が求められる場合に特に有効です。

3.結合材噴射法(Binder Jetting)

特徴と仕組み

結合材噴射法は、粉末材料(プラスチック、金属、セラミックス、砂など)の層に接着剤(バインダー)を選択的に噴射し、層ごとに固めていく方式です。

粉末は固まった部分だけが積層され、未固化部分はそのまま残ります。その後、必要に応じて焼結や浸透処理を行い、強度や表面を向上させます。

特徴的なポイントは、粉末とバインダーの組み合わせによって柔軟な材料選択が可能で、大型部品や複雑形状の造形にも向いている点です。

メリット

• 造形コストが比較的低い

材料粉末は安価で、材料ロスも少なく済みます。

• 大型造形に向いている

粉末を支持材として利用するため、大きな形状や複雑形状も積層可能です。

• サポート材が不要

デメリット

• 表面はややザラつきがある

• 強度を得るために後処理が必要

浸透処理を行わないと最終的な強度や耐久性を得られません。

• 精度や表面仕上げはやや劣る

粉末の粒径やバインダーの噴射精度により、表面粗さが生じやすいです。

代表的な用途

• 大型試作品やモックアップ

• 金属部品の試作や軽量モデル

• 建築模型やデザインモデル

• 鋳造用砂型

結合材噴射法は、コストを抑えて大型造形や多材料造形を行いたい場合に適した方式です。ただし、造形直後の強度は低いため、後処理の工程を理解しておくことが重要です。

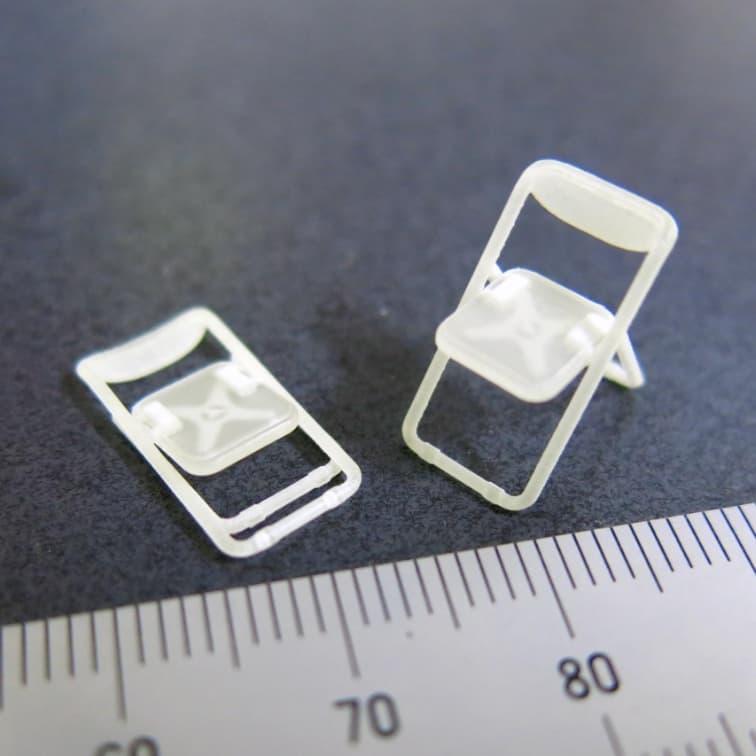

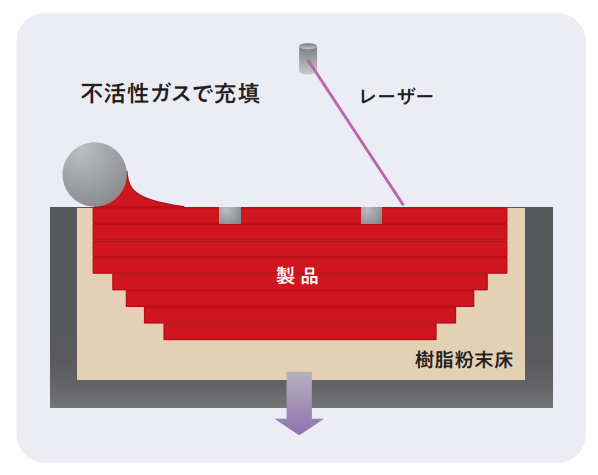

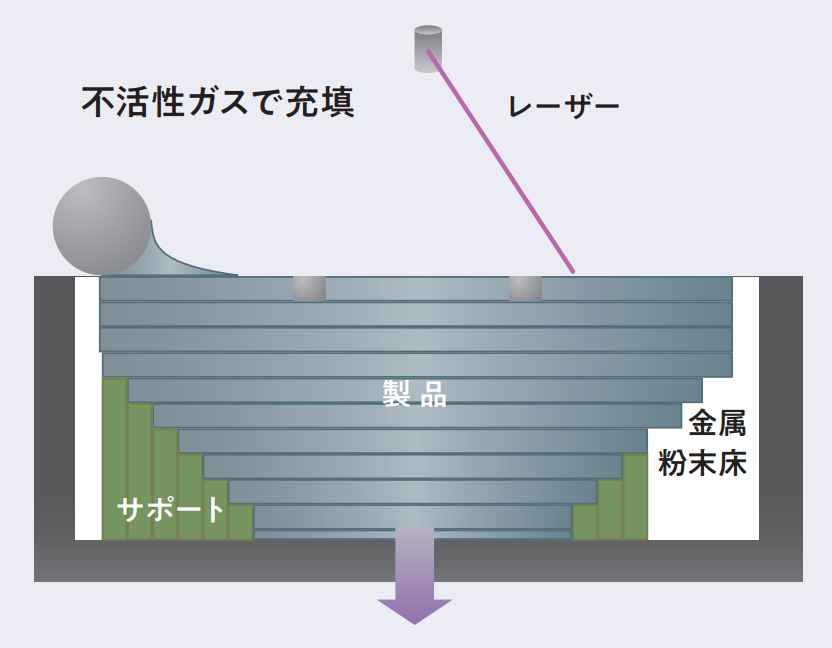

4.粉末床溶融結合法(Powder Bed Fusion)

特徴と仕組み

粉末床溶融結合法は、金属やプラスチックなどの粉末材料を薄く敷き詰め、レーザーや電子ビームで粉末を局所的に溶融・焼結して積層する方式です。各層を順番に造形することで、高密度で強度のある部品が作れます。

代表的な技術には以下があります:

- SLS(Selective Laser Sintering):

ナイロンなどの樹脂粉末をレーザーで焼結

- DMLS / SLM(Direct Metal Laser Sintering / Selective Laser Melting):

金属粉末をレーザーで完全に溶融

この方式の特徴は、高強度・高精度な部品を造形できる点にあります。

樹脂3Dプリンター(SLS・MJFなど)のメリット・デメリット

メリット

・サポート材が不要

粉末そのものが造形物を支持するため、複雑な形状でも造形可能 です。

・高い機械的強度と耐熱性(特にMJF)

ナイロン系樹脂(PA12など)を使うため、試作だけでなく最終製品にも利用可能です。

・ 仕上がりが均一で寸法精度が高い(特にMJF)

粉末の密着性が良好で表面も滑らかです。

デメリット

・表面はややザラつきがある

・後処理で粉末除去が必要

・大型造形は難しい

熱変形を抑えるため造形サイズに制約あり

代表的な用途

・機能試作

・小ロット生産

金属3Dプリンター(DMLS・SLM・DMP・EBMなど)のメリット・デメリット

メリット

・高強度・高密度の金属部品が造形可能:鋳造レベル以上の機械特性、HIP処理で鍛造同等物性も

・複雑な中空構造・トポロジー最適化形状が可能

・小ロット高付加価値部品の内製化に最適:金型不要で一点ものの金属部品を作成可能

デメリット

・造形コストが高い:設備(数千万円規模)と材料(高価な金属粉末)が高額

・造形速度が遅い:金属粉末を1層ずつ完全溶融するため時間がかかる

・サポート材が必要(レーザー系):熱応力を抑えるため除去に手間がかかる

代表的な用途:

・金属試作部品(航空・自動車・精密機械)

・機能部品

・高強度部品

粉末床溶融結合法は、高強度・高精度な試作や小ロット製品の製造に最適な方式です。コストや後処理の手間を理解した上で選択することが重要です。

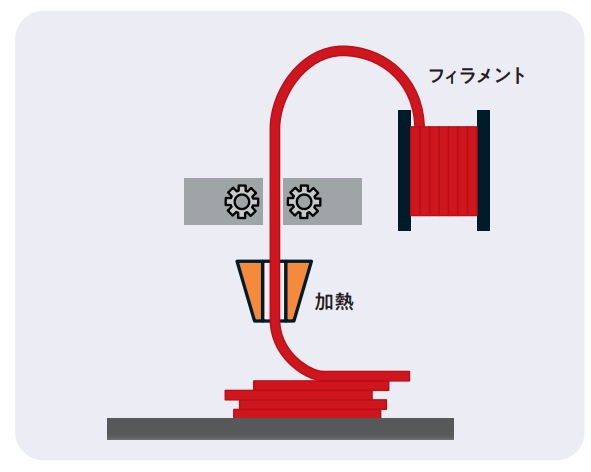

5.材料押出法(Material Extrusion)

特徴と仕組み

材料押出法は、熱可塑性樹脂(ABSやPLAなど)をノズルで溶かし、ソフトクリームのように押し出して積層する方式です。最も一般的な3Dプリンター方式のひとつで、手軽に導入できることが特徴です。

メリット

・低コストで導入しやすい

フィラメント材料は安価で、装置も比較的手頃な価格帯です。

・汎用性が高い

PLA、ABS、PETGなど、一般的な樹脂材料が幅広く利用できます。

・自社導入・試作に適している

小規模の設計検証や試作品作成に手軽に使えます。

デメリット

・精度や表面仕上げは光造形方式や粉末造形方式より劣る

層ごとの積層痕が残るため、滑らかな表面仕上げには後処理が必要です。

・後処理が必要

サポート材除去が必要で、作業時間がかかります。

・温度管理が難しく反りや歪みが発生しやすい

代表的な用途

・試作部品

・治具

・教育用途や簡易モデル

材料押出法は、導入コストを抑えながら手軽に試作や検証を行いたい場合に最適です。表面精度や強度を求める場合は、後処理や他方式との組み合わせを検討すると良いでしょう。

6.指向性エネルギー堆積法(Directed Energy Deposition)

特徴と仕組み

指向性エネルギー堆積法(DED)は、金属粉末やワイヤ材料をノズルから供給し、レーザーや電子ビームで局所的に溶融しながら積層する方式です。材料を直接加熱・堆積させるため、部品の修理や肉盛り加工に適しています。

この方式の特徴は、粉末やワイヤを自由に供給しながら造形できることです。これにより、既存部品への追加加工や大型金属部品の造形も可能となります。

メリット

・修理・肉盛りが可能

既存金属部品の摩耗部や欠損部に材料を追加して再生することができます。

・大型部品の造形に向く

造形台の制約が比較的小さく、比較的大型の金属部品にも対応可能です。

・高機能部品の補強に有効

部品の一部だけを強化するなど、局所的な改良が可能です。

デメリット

・形状自由度は限定的

サポート部が必要な形状や、複雑な内部形状や細かいディテールの造形には向きません。

・装置・運用コストが高い

高出力レーザーや制御装置を備えるため、装置価格・運用コストが高いです。

・表面粗さが大きい

レーザーやアークで溶融するため表面が粗く、切削などの後加工がほぼ必須です。

代表的な用途

・航空・自動車部品の補修・肉盛り再生

・大型金属部品の小ロット製造

・金型の摩耗部修復や部分補強

指向性エネルギー堆積法は、部品補修や大型金属造形など、特殊用途に特化した方式です。造形自由度は他方式に比べ低いですが、金属部品の延命や補強という点では非常に有効です。

7.シート積層法(Sheet Lamination)

特徴と仕組み

シート積層法は、紙、プラスチック、金属などの薄いシートを積層し、接着や熱圧着、レーザー加工で部分的に接合して立体物を作る方式です。一般的な3Dプリンターのように材料を「溶かす」わけではなく、薄いシートを接着・圧着し、外形をカットして積層していく点が特徴です。

この方式の大きな特徴は、材料コストが低く、大型部品を比較的短時間で造形できる点です。また、粉末や液体を使用しないため、後処理が少ないこともメリットです。

メリット

・材料コストが低い

紙や薄い金属板を使用する場合、材料費を大幅に抑えられます。

・大型造形に向く

シートのサイズに応じて、比較的大型のモデルを効率的に作れます。

・フルカラー造形が可能(紙材料)

カラー印刷した紙を積層することで、フルカラー立体を作れます。

デメリット

・形状自由度は限定的

サポート部が必要な形状や、複雑な内部形状や細かいディテールの造形には向きません。

・精密・複雑形状には不向き

シートを積層するため、微細なディテールや曲面表現には限界があります。

・強度や耐久性が低い

接着層の強度や材料特性に依存するため、構造部品には向きません。

・材料の選択肢が少ない

使用できるのは紙・樹脂・金属箔など限定的です。

代表的な用途

・建築模型やデザインモデル

・大型の試作モックアップ

・教育・デザイン分野の模型制作

シート積層法は、大型モデルや簡易モックアップを低コストで作りたい場合に適した方式です。精密性や耐久性よりも「サイズとコスト」を重視する用途に向いています。

各造形方式の比較と用途・判断軸

3Dプリンターの7つの造形方式を理解したところで、次に重要なのは業務での用途や選択判断の軸です。ここでは、方式ごとの特徴を比較し、試作・治具・最終部品など目的に応じた選び方を整理します。

造形方式別の比較表

| 方式 | 材料 | 精度 | 表面粗さ | 強度 | 主な用途 | メリット | デメリット |

|---|---|---|---|---|---|---|---|

| 液槽光重合法 | 樹脂 | 高 | 滑らか | 中 | デザインモデル、試作部品 | 高精細 | 強度に限界 |

| 材料噴射法 | 樹脂 | 高 | 滑らか | 中 | デザイン検証、フルカラー試作 | フルカラー、複数材料同時使用可 | 材料費高、造形サイズ制限 |

| 結合材噴射法 | 樹脂・金属・セラミック・砂 | 中 | 中 | 中 | 大型試作、建築模型 | 低コスト、大型造形可 | 精度や表面粗さあり |

| 粉末床溶融結合法(樹脂) | 樹脂 | 中 | 中〜高 | 高 | 機能試作・小ロット生産 | 高強度・高精度、複雑形状対応 | 装置・運用コスト高 |

| 粉末床溶融結合法(金属) | 金属 | 中 | 中 | 高 | 金属試作 | 高強度・高密度 | 装置・材料コスト高、造形速度低 |

| 材料押出法 | 熱可塑性樹脂 | 中 | 粗~中 | 低~中 | 試作部品、治具 | 低コスト、手軽に導入可 | 精度や強度に限界 |

| 指向性エネルギー堆積法 | 金属粉末・ワイヤ | 低 | 粗 | 高 | 部品補修、大型部品 | 修理・肉盛り可能、大型造形可 | 形状自由度限定、装置高額 |

| シート積層法 | 紙、プラスチック、金属 | 低 | 粗 | 低 | デザインモデル、大型試作 | 低コスト、フルカラー、大型造形可 | 形状自由度や強度に限界 |

選択の判断軸

3Dプリンター方式を選ぶ際は、以下の3つの軸で考えると業務目的に合った方式を効率的に選べます。

- 用途・目的

・精密試作・表面精度重視 → 液槽光重合法、材料噴射法

・大型試作・コスト重視 → 結合材噴射法、シート積層法

・高強度・金属部品 → 粉末床溶融結合法、指向性エネルギー堆積法

- 材料・性能

・樹脂か金属か、耐熱性・弾性・強度などの要求特性を確認

・複雑形状や内部構造の可否も重要な判断要素

- コスト・納期

・装置や材料費の予算

・造形時間や後処理の手間

・外注する場合の納期や品質保証

造形方式の理解が業務活用の第一歩

ここまで、ISO/ASTM 52900に基づく7つの3Dプリンター造形方式を紹介しました。各方式には得意・不得意があり、用途に応じた選択が重要です。

- 液槽光重合法・材料噴射法:高精細・複雑形状・フルカラー試作向け

- 結合材噴射法・シート積層法:大型試作やコスト重視のモックアップ向け

- 粉末床溶融結合法・指向性エネルギー堆積法:高強度・金属部品の試作や小ロット生産向け

- 材料押出法:手軽に導入できる汎用試作・治具向け

また、業務での導入にあたっては以下の判断軸が役立ちます。

- 用途・目的(精密試作・大型モデル・高強度部品など)

- 材料・性能(樹脂・金属、強度・耐熱性など)

- コスト・納期(装置・材料費、外注時の納期)

この整理を押さえておけば、自社導入か外注か、どの方式を選ぶかを合理的に判断できます。

「SOLIZEオンライン3Dプリント」について

「SOLIZEオンライン3Dプリント」は、最短3分でお見積りから形状の再現性の確認、発注までをオンラインで完結できる3Dプリント出力サービスです。

- 業務用ハイエンド3Dプリンターでの高品質造形

- 短納期対応でスピーディにお届け

- 誰でも無料で使える自動3Dデータ評価システム搭載

3Dプリントの形状の再現性を事前に評価できるため、安心してご利用いただけます。

豊富な実績と信頼のサービス

SOLIZEは、1990年に日本で初めて3Dプリンターを導入し、試作品製作サービスを開始したパイオニア企業です。

- 国内最大級のキャパシティを誇る自社保有の樹脂3Dプリンターで製作対応

- 35年以上の運用実績に基づく豊富なノウハウとサポート体制

- 製造業のお客様を中心に、多様なニーズに柔軟に対応

今すぐ「SOLIZEオンライン3Dプリント」を試してみませんか?

3Dデータをアップロードするだけで、簡単にオンライン見積り・発注が完了します。

▶︎ 無料お見積りはこちら

▶︎ お問い合わせはこちら

このお役立ち情報のタグ