- 3Dプリンターとは?基礎知識と仕組み

- 3Dプリンター活用のメリット・デメリット

- 主要な3Dプリンターの造形方式と特徴

- 液槽光重合法(光造形方式:SLA / 吊り下げ式光造形 / LCD)

- 材料噴射法(インクジェット方式:Material Jetting)

- 粉末床溶融結合法 / Powder Bed Fusion(PBF)

- 材料押出法(FDM / FFF / MEX)

- 3Dプリンターで使われる材料の種類と選び方

- 3Dプリンター導入前の準備、社内導入vs外注

- SOLIZEオンライン3Dプリントの紹介と活用方法

3Dプリンターとは?基礎知識と仕組み

3Dプリンターの定義と役割

3Dプリンターは、3Dデータをもとに、樹脂や金属などの材料を積み重ねて立体物を作り出す装置です。従来の切削加工や金型成形とは異なり、材料を一層ずつ積層して造形するため「積層造形(Additive Manufacturing)」とも呼ばれます。製造業においては、試作品の迅速な製作や複雑形状の部品製造に活用され、開発リードタイムの短縮に大きく貢献しています。

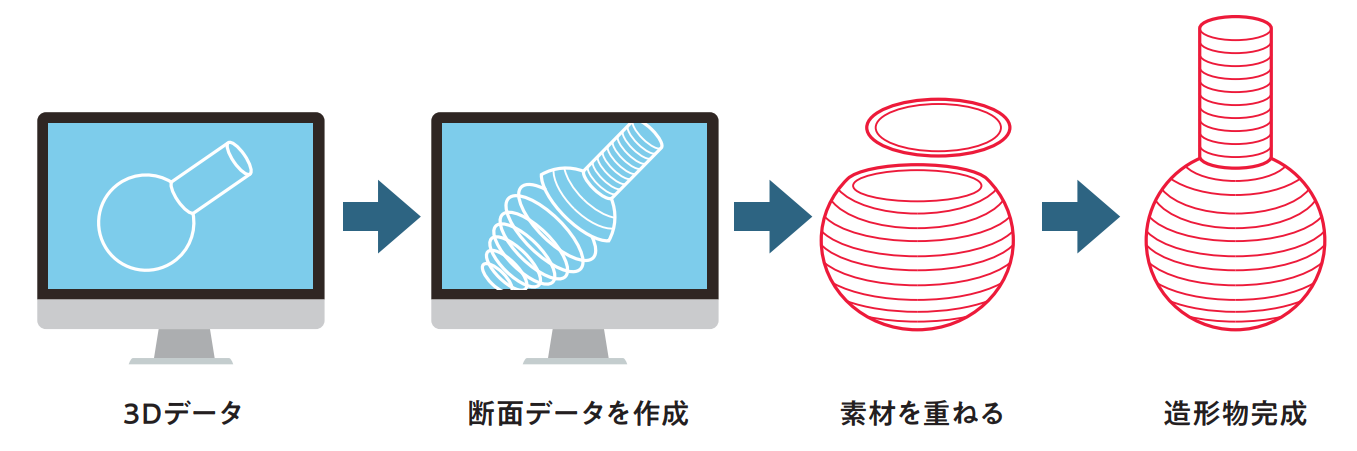

3Dプリンターの基本的な動作原理(積層造形の仕組み)

3Dプリンターは、まずCAD(コンピューター支援設計)などで作成した3Dモデルをスライスソフトで薄い層(スライス)に分割します。そのスライス情報を基に、材料を薄く重ねたり、レーザーや光で硬化させたりなどして、1層ずつ積み上げていきます。この積層の繰り返しによって、最終的に3次元の形状が完成します。

3Dプリンターが注目される背景と製造業への影響

近年、製造業では製品の多様化・複雑化が進む中、短納期かつ多品種少量生産のニーズが高まっています。3Dプリンターはこうした要望に応えられる技術として注目されており、設計自由度の向上や試作コストの削減にも貢献しています。また、従来の加工では難しかった内部空洞や複雑形状の造形も可能なため、新たな製品設計の可能性を広げています。

3Dプリンター活用のメリット・デメリット

3Dプリンターを活用することで得られるメリットとデメリットについて解説します。

メリット

試作スピードの大幅な向上

従来の金型製作に比べ、設計データから直接造形できるため試作品製作期間が短縮されます。

設計の自由度拡大

複雑な内部構造や一体成形が可能なため、従来の加工方法では難しかった形状も実現できます。

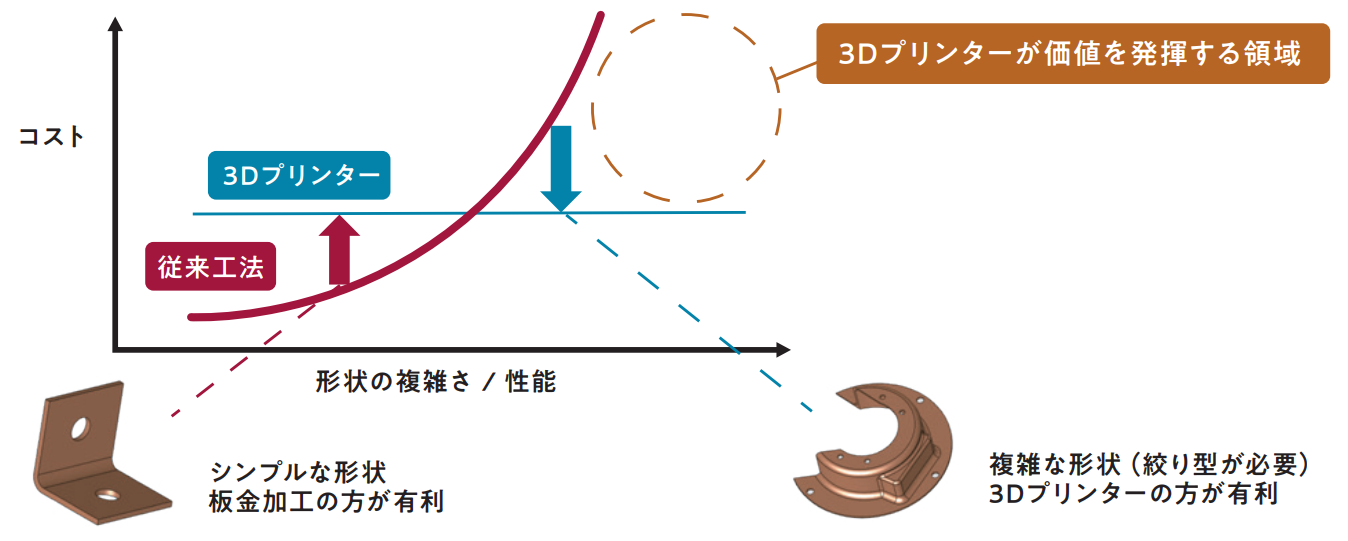

コスト削減の可能性

金型不要で少量生産に適しており、試作コストや在庫リスクを抑えられます。

軽量化や機能統合の実現

トポロジー最適化が可能で、性能向上に繋がる設計を行うことができます。

デメリット

造形サイズや精度の制限

造形可能なサイズに上限があり、寸法精度も加工方法によっては切削に劣ります。

材料・方式の制約

使用可能な材料が限られ、耐熱性や耐久性などの面で制約があります。

運用コストと管理負荷

設備のメンテナンスや材料管理、造形後の後処理に手間がかかります。

データ作成の専門知識が必要

CADデータの準備や最適化には専門スキルが求められます。

大量生産には不向き

金型を用いた射出成形などに比べると、1個あたりの造形スピードやコストで劣るため、量産用途には適していません。

主要な3Dプリンターの造形方式と特徴

3Dプリンターにはさまざまな造形方式があり、それぞれ材料や精度、コスト、対応できる形状に特徴があります。ここでは代表的な方式を解説し、特徴とメリット・デメリットを解説します。

3Dプリンターの造形方式は、ISO/ASTM 52900(ISOとASTMの共同標準)により以下の7種類に分類されています。

- 液槽光重合法 / Vat Photopolymerization

- 材料噴射法 / Material Jetting

- 結合材噴射法 / Binder Jetting

- 粉末床溶融結合法 / Powder Bed Fusion

- 材料押出法 / Material Extrusion

- 指向性エネルギー堆積法 / Directed Energy Deposition

- シート積層法 / Sheet Lamination

本記事では、業務活用で特に代表的な以下の造形方式について解説します。

- 液槽光重合法 / Vat Photopolymerization

- 材料噴射法 / Material Jetting

- 粉末床溶融結合法 / Powder Bed Fusion

- 材料押出法 / Material Extrusion

液槽光重合法(光造形方式:SLA / 吊り下げ式光造形 / LCD)

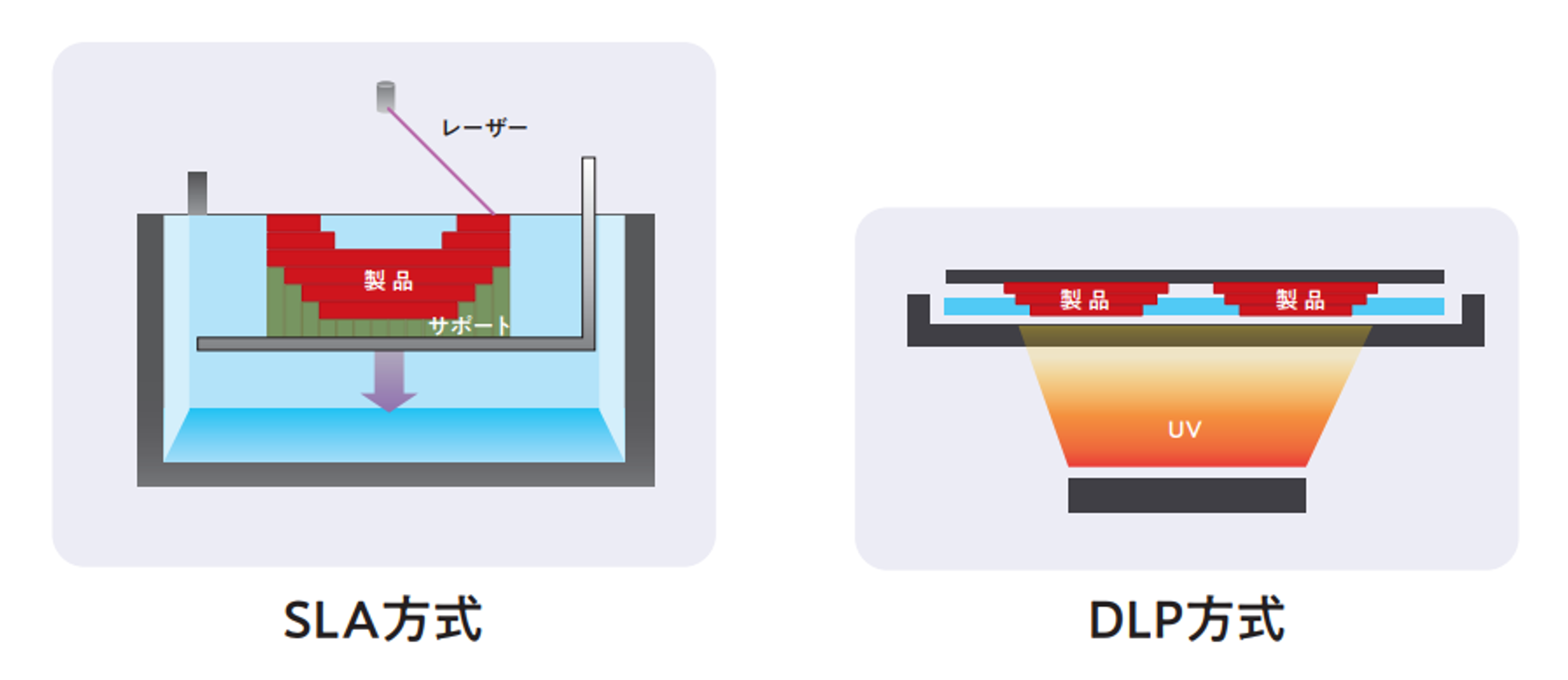

液槽光重合法は、一般的に「光造形方式」と呼ばれています。光硬化性樹脂(レジン)を液槽に入れ、光を照射して硬化させる方式です。レーザーやプロジェクターで樹脂を硬化させることで、非常に高精細な造形が可能です。

メリット

・高精細で滑らかな表面仕上げ

・複雑な小型~中型部品やデザイン試作に向く

デメリット

・後処理として洗浄・二次硬化が必要

・強度は粉末造形などに比べやや劣る場合がある

代表用途

・デザインモデル

・医療用模型や歯科モデル

・試作部品

光造形方式は、SOLIZEオンライン3Dプリントでも取り扱いのある造形方式です。

材料噴射法(インクジェット方式:Material Jetting)

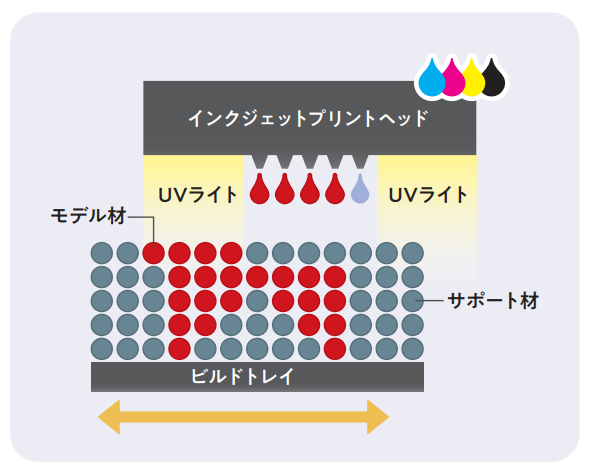

材料噴射法は、一般的に「インクジェット方式」とも呼ばれています。液状樹脂をインクジェットのようにノズルから吹き付け、光で硬化させて積層する方式です。色や材料を複数同時に造形できる点が特徴です。

メリット

・機種によってはフルカラーや多材料の同時造形が可能

・滑らかな表面と高精度

デメリット

・量産向きではなく、主に試作やデザインモデル向き

・材料費・設備費が高め

代表用途

・建築模型

・医療用模型

・デザイン確認モデル

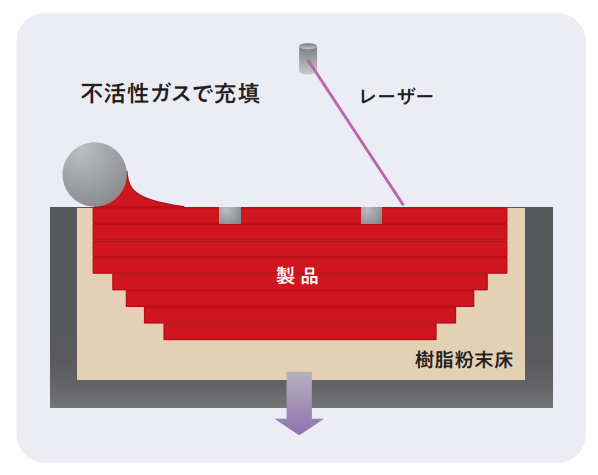

粉末床溶融結合法 / Powder Bed Fusion(PBF)

粉末床溶融結合法は、粉末材料を層状に敷き、レーザーや電子ビームなどで焼結・溶融して造形する方式です。機能部品の試作から小ロット生産まで広く活用されています。

樹脂にも金属にも対応しますが、装置は材料ごとに分かれています。

ここでは、一般的に「粉末造形方式」と呼ばれる樹脂の造形方式を2種類紹介します。

粉末焼結方式(SLS)

メリット

・サポート材が不要

・複雑形状でも造形可能

・機能部品の試作に向く

デメリット

・表面はややザラつきがある

・後処理で粉末除去が必要

代表用途

・機能試作

SLSは、SOLIZEオンライン3Dプリントでも取り扱いのある造形方式です。

Multi Jet Fusion(MJF)

HP社が開発した造形方式で、粉末の表面にインクジェットで液体を吹き付け、赤外線で加熱して粉末を溶かし固めながら造形します。レーザーを使う方式に比べて造形速度が速く、複雑な形状も効率よく作ることができます。

メリット

・複雑形状でも造形可能

・SLSよりも高い強度と精度

・サポート材不要、ほかの方式と比較すると生産性が高く、小ロット生産にも活用可能

デメリット

・表面はややザラつきがある

・後処理で粉末除去が必要

代表用途

・機能試作

・小ロット量産

MJFは、SOLIZEオンライン3Dプリントでも取り扱いのある造形方式です。

材料押出法(FDM / FFF / MEX)

材料押出法は、熱可塑性樹脂(ABSやPLAなど)をノズルで溶かし、ソフトクリームのように押し出して積層する方式です。最も一般的な3Dプリンター方式のひとつで、手軽に導入できることが特徴です。

メリット

・導入コストが低く扱いやすい機種が多い

・材料種類が豊富

・導入コストが低いため、小規模の試作や教育用途に適する

・他の造形方式に比べて大型なモデルを造形できる機種もある

デメリット

・精度や表面仕上げは光造形方式や粉末造形方式より劣る

・サポート材が必要な場合が多く、造形後の除去が手間

・温度管理が難しく反りや歪みが発生しやすい

代表用途

・試作部品

・治具

・教育用途や簡易モデル

3Dプリンターで使われる材料の種類と選び方

3Dプリンターでは、樹脂や金属などの材料が使用可能です。

それぞれの特性や用途を理解し、目的に合わせて適切な材料を選ぶことが重要です。

下記に、3Dプリンターで使用できる代表的な材料を分類ごとにまとめました。

熱可塑性樹脂

加熱すると柔らかくなり、冷やすと再び固まる樹脂です。何度も加熱・成形できるため、3Dプリンターや射出成形で広く使われています。

汎用プラスチック

扱いやすく、日常用途や試作に適しています。

| 材料名 | 特徴 | 備考・用途例 |

|---|---|---|

| PLA(ポリ乳酸) | 植物由来・低収縮・扱いやすい・低温成形・環境負荷低 | 試作、模型、玩具 |

| ABS | 耐衝撃性・耐熱性・加工性良・強度バランス | 工業用部品、玩具、外装 |

| PP(ポリプロピレン) | 軽量・耐薬品性・耐水性・低吸湿・耐疲労性あり・低コスト | 容器、機構部品、スナップフィット部品 |

| ASA | 耐候性・耐UV性・耐熱性・耐衝撃性・屋外使用向き | 屋外向け試作部品、カバー、看板など |

| PETG | 強度・柔軟性・耐薬品性・透明性・積層剥がれ少 | 容器、工業部品、機構部品 |

| HIPS(高耐衝撃性ポリスチレン) | 分解性、サポート材に利用(ABS対応) | サポート材 |

| TPU/TPE(熱可塑性エラストマー) | 柔軟性・耐摩耗性・ゴム状の特性 | ゴム部品、バンパー |

エンジニアリングプラスチック(エンプラ)

強度や耐摩耗性に優れ、機構部品や治具の造形に向いています。

| 材料名 | 特長 | 備考・用途例 |

|---|---|---|

| ナイロン(PA) | 耐摩耗性・高強度・柔軟性・耐薬品性・耐衝撃性 | ギア、機構部品、工具 |

| ポリカーボネート(PC) | 高強度・耐衝撃性・高耐熱・透明性 | 機械部品、透明パーツ、ケース類 |

| ポリアセタール(POM) | 高い寸法安定性・自己潤滑性 | 精密部品、ベアリング |

スーパーエンジニアリングプラスチック(スーパーエンプラ)

高耐熱・高強度が要求される航空宇宙や医療などの先端分野で利用され、造形には専用の高性能3Dプリンターが必要です。

| 材料名 | 特長 | 備考・用途例 |

|---|---|---|

| PEEK(ポリエーテルエーテルケトン) | 超高耐熱(約250℃)・高強度・耐薬品性 | 航空・自動車・医療部品 |

| PEI(ウルテム/ポリエーテルイミド) | 高耐熱性(約170℃以上)・難燃性・機械強度 | 電気絶縁部品、産業用途 |

| PEKK(ポリエーテルケトンケトン) | 高耐熱・高強度・耐薬品性・耐衝撃性、PEEKより加工性が良い場合もある | 航空宇宙、自動車、医療機器 |

| PPS(ポリフェニレンサルファイド) | 耐熱・耐薬品性・寸法安定性 | 電気電子部品、機械部品 |

光硬化性樹脂(熱硬化性樹脂)

加熱すると化学反応で硬化し、その後は再び加熱しても溶けない樹脂です。光硬化性樹脂は、熱硬化性樹脂の一種で、光造形方式で用いられる液体樹脂です。

| 材料名 | 特長 | 備考・用途例 |

|---|---|---|

| アクリル系レジン | 高精度・表面滑らか・硬化速度が速い | 試作モデル、デザイン検証、外観確認 |

| エポキシ系レジン | 高強度・耐熱性・寸法安定性良 | 機能部品、精密治具 |

| ポリウレタン系レジン | 柔軟性・弾力性・繰り返し変形可能 | ガスケット、パッキン、弾性部品 |

| シリコーンライクレジン | 柔軟性・伸縮性・生体適合性あり | 医療用モデル、柔軟部品 |

金属3Dプリンター用材料

航空宇宙・医療・自動車などの高機能部品向けに利用され、造形には専用の金属3Dプリンターが必要です。

| 材料名 | 特長 | 備考・用途例 |

|---|---|---|

| ステンレス鋼 | SUS316L、17-4PH(SUS630相当)など | 耐食性・耐熱性・機械的強度バランスが良い。試作部品、医療機器、食品機械、精密部品 |

| マレージング鋼 | Maraging Steel | 高強度・高靱性・加工後の熱処理による調整が可能。金型部品、航空用途 |

| チタン合金 | Ti-6Al-4Vなど | 高強度・軽量・耐食性。医療インプラント、航空部品、スポーツ用品 |

| アルミニウム合金 | AlSi10Mg, AlSi7Mgなど | 軽量・熱伝導性・耐食性。自動車/航空部品、冷却フィン、軽量構造体 |

| ニッケル基合金 | Inconel 625, 718など | 高温耐性・耐酸化性・耐食性。航空エンジン、タービン、化学プラント |

| コバルトクロム合金 | Co-Cr-Mo等 | 高強度・耐摩耗・耐食性。歯科・医療用インプラント、耐摩耗部品 |

| 銅合金 | Cu, CuCrZr等 | 優れた熱電導性。熱交換器・電極部品・機械的強度も調整可能 |

| 工具鋼 | H13, M2等 | 高硬度・耐摩耗性。金型部品、工具部品 |

材料選定のポイント

材料を選ぶ際は、以下のポイントを考慮しましょう。

- 用途・機能要求(耐熱性、耐摩耗性、強度など)

- 形状・寸法精度の必要性

- コスト(材料価格だけでなく造形や後処理費用も含む)

- 納期(材料在庫や造形時間の違い)

上記に記載のない樹脂や金属材料もぜひご相談ください。

3Dプリンターの材料については下記コラムもご覧ください。

3Dプリントで使える素材の種類は ~素材ごとの特徴や選び方~

3Dプリンター導入前の準備、社内導入vs外注

3Dプリンターの導入はメリットが大きい反面、適切な準備が不可欠です。ここでは導入前に特に注意すべきポイントを解説します。

3Dデータ作成と最適化

3Dプリンターで造形するには、CADで設計した3Dモデルをプリント可能なデータ形式(主にSTL形式)に変換します。この際、形状の破綻や穴あき、重複面などの不具合があると、正常に造形できません。

データチェックと修正

3Dデータを専用ソフトで検査し、問題を自動修正するツールの活用がおすすめです。

データの軽量化

造形時間短縮や処理負荷軽減のため、不要なポリゴンの削減も重要です。

社内導入のメリット・デメリット

メリット

・社内で迅速に試作でき、開発サイクルが短縮できる

・外注費用を削減でき、長期的にはコストダウンの可能性がある

・社員がノウハウを蓄積でき、将来的な技術力強化につながる

デメリット

・設備導入費や材料費、メンテナンス費用がかかる

・専門知識を持つ担当者の確保・育成が必要

・利用頻度が少ない場合、投資回収が難しい

検討ポイント

社内導入は、造形を頻繁に行う企業や、機密性の高い製品を扱う場合に向いています。ただし、初期投資や運用体制を十分に見極めないと「高額な設備を持て余す」リスクもあります。導入前に、造形頻度や対象製品の特性を整理することが不可欠です。

外注のメリット・デメリット

メリット

・初期投資が不要で、必要なときだけ利用できる

・幅広い材料や造形方式から選択できる

・専門スタッフによる品質管理やサポートを受けられる

・短納期対応や量産対応など、柔軟に依頼可能

デメリット

・繰り返し利用すると費用が積み重なる

・社内にノウハウが蓄積しにくい

・機密性の高いデータを外部に預けるリスクがある

検討ポイント

外注は、試作や小ロット製造が中心の企業、初めて3Dプリンターを活用する企業に最適です。導入検討の前段階として外注を活用し、自社にとっての利用頻度や効果を測定するのも有効なアプローチです。また、複数サービスを比較し、材料・納期・サポート体制を確認して選定することが重要です。

| 項目 | 社内導入 | 外注利用 |

|---|---|---|

| 初期コスト | 設備購入や周辺機器、材料の導入で高額 | 初期投資不要、利用時の費用のみ |

| ランニングコスト | 材料費・メンテナンス費・人件費が継続的に発生 | 利用回数に応じた支払いのみ |

| スピード | 社内で即時に試作でき、開発サイクル短縮 | 発注から納品まで時間がかかる場合あり |

| 技術・ノウハウ | 社内に技術が蓄積できる | 専門知識やノウハウは蓄積しにくい |

| 材料の選択肢 | 保有設備に依存、対応材料や方式が限定される | 多様な材料・方式から選択可能 |

| セキュリティ | 機密情報を社内で完結できる | データを外部に預けるリスクがある |

| 適したケース | 頻繁な試作・造形、機密性の高い部品 | 小ロット試作、初めての導入、スポット利用 |

SOLIZEオンライン3Dプリントの紹介と活用方法

3Dプリンターの導入や活用を検討する際に、手軽かつ高品質な造形サービスとして利用されているのが「SOLIZEオンライン3Dプリント」です。本章ではその特徴と利用方法を詳しくご紹介します。

SOLIZEオンライン3Dプリントの特徴

オンラインで完結する簡単操作

3Dデータをアップロードするだけで、最短3分で見積り取得から発注までをWeb上で完結可能。

高品質なハイエンド造形

35年以上の実績を誇るSOLIZEが自社保有の業務用ハイエンド3Dプリンターで製作。多様な材料と造形方式に対応しています。

自動3Dデータ評価システム搭載

アップロードしたデータの形状再現性を事前に確認できるため、安心して造形に進めます。さらに、評価結果を踏まえてデータを修正・再アップロードできるため、製作の手戻りを防ぎ、効率的なものづくりを実現できます。

迅速な納期対応と充実したサポート体制

短納期での納品に加え、専門スタッフによる技術サポートも充実。トラブルや疑問点も気軽に相談可能です。

利用フロー

- 3Dデータを用意し、無料お見積りはこちら

からアップロード

- ご希望の材料を選択し、自動評価システムで造形の再現可能性を確認

- 見積り金額や納期を確認

- 問題なければオンラインで発注手続きを完了

- 高品質な造形品が短納期で届く

こんな方におすすめ

- 3Dプリンターの導入を検討中の方

- 手軽に3Dプリント品を外注したい製造業の方

- 材料や方式の選択に迷いがあるが安心して発注したい方

SOLIZEオンライン3Dプリントのご案内

「SOLIZEオンライン3Dプリント」は、最短3分でお見積りから形状の再現性の確認、発注までをオンラインで完結できる3Dプリント出力サービスです。

- 業務用ハイエンド3Dプリンターでの高品質造形

- 短納期対応でスピーディにお届け

- 誰でも無料で使える自動3Dデータ評価システム搭載

3Dプリントの形状の再現性を事前に評価できるため、安心してご利用いただけます。

豊富な実績と信頼のサービス

SOLIZE PARTNERSは、1990年に日本で初めて3Dプリンターを導入し、試作品製作サービスを開始したパイオニア企業です。

- 国内最大級のキャパシティを誇る自社保有の樹脂3Dプリンターで製作対応

- 35年以上の運用実績に基づく豊富なノウハウとサポート体制

- 製造業のお客様を中心に、多様なニーズに柔軟に対応

今すぐ「SOLIZEオンライン3Dプリント」を試してみませんか?

3Dデータをアップロードするだけで、簡単にオンライン見積り・発注が完了します。

▶マイページ作成特典【3Dプリンター無料セミナー動画プレゼント】のご案内

3Dプリンターを使ってみる中で、「ヒケや反りが発生した」「形状がつぶれてしまった」 「細かい溝が再現されなかった」「途中で造形が止まってしまった」など想定外の問題が発生しうまくいかないーーーそんなお悩みはありませんか?

造形方式別の仕組み・造形原理と3Dデータ作成の注意点を解説し、3Dプリンターでパーツ製作する際に考慮すべき設計要件を動画内で解説しています。

筆者情報

- SOLIZEオンライン3Dプリント お役立ち情報編集部

- SOLIZEの3Dプリンター事業に従事する社員が、3Dプリンターの基礎知識や活用方法、活用例など、3Dプリンターに関する情報を発信します。