3Dプリントでは、微細な形状や尖った形状の再現が難しく、データ上では問題なく見えても、実際の造形では欠けや歪みが生じることがあります。

こうした細部の再現性が、完成品の品質を左右します。

本記事では、微細形状や尖った形状を可能な限り正確に造形するためのポイントと設計・造形上の工夫について解説します。

造形機による形状再現性の違い

3Dプリントによる微細形状の再現は、基本的に造形機のスペックに大きく依存します。

まずはこの点をしっかり押さえておくことが重要です。

今回の話は、それを踏まえたうえで、工夫できる箇所やポイントに焦点を当てています。

「結局、造形機のスペック次第か」と思われるかもしれませんが、条件や工夫次第で造形品質を向上させることは十分可能です。

SOLIZEオンライン3Dプリントで取り扱っている造形機は、

- 光造形(Figure 4)

- 光造形(SLA)

- 粉末造形(HP Jet Fusion)

- 粉末造形(SLS)

- インクジェットUV硬化

- 造形方向によって鋭角や薄肉部が潰れる、割れる、反る

- 微細形状や文字の再現性も造形方向で大きく左右される

- 鋭角や薄肉部は立てる方向に配置すると潰れにくい

- 横向きや下向きに配置すると、サポートが必要になり、除去時に欠ける

- サポートなしで複雑形状が造形できるが、薄肉や細孔の精度は方向による影響が大きい

- エッジや微細部は積層方向を工夫することで改善可能

- 材料の収縮や熱の影響も加味して方向を決める

- 積層方向によって文字や細線が潰れやすい

- ノズル径や積層ピッチと組み合わせて方向を調整することが重要

- 横向きに寝かせた長細い部品は反りや剥がれが起きやすい

- CADで造形方向を想定して配置

- サポートの配置と積層方向の組み合わせで反りや欠けを最小化

- 薄肉や鋭角部は立てる・角度を付けるなど配置を工夫

- 部品の向きを変えるだけで精度が大幅に改善されることもある

- 粉末造形:ナイロン素材の粉末に高熱レーザーを照射して溶かし、形を作る

- 光造形:エポキシ系光硬化樹脂に紫外線レーザーを当てて硬化させ、形を作る

- 鋭角形状をサポート面(下面)に持ってこない

- とがった形状を垂直に立てる

- 業務用ハイエンド3Dプリンターでの高品質造形

- 短納期対応でスピーディにお届け

- 誰でも無料で使える自動3Dデータ評価システム搭載

- 国内最大級のキャパシティを誇る自社保有の樹脂3Dプリンターで製作対応

- 35年以上の運用実績に基づく豊富なノウハウとサポート体制

- 製造業のお客様を中心に、多様なニーズに柔軟に対応

の5種類です。

形状の再現度が高いのは光造形(Figure 4)です。

条件にもよりますが、0.3mm〜0.5mm程度の形状であれば再現される可能性があります。

(※形状の再現を保証するものではありません)

粉末造形であれば、HP Jet FusionのほうがSLSよりも再現度が高い傾向があります。

粉末造形(SLS)はやや再現度が低く、0.8mm以下の形状は原則として再現の保証ができません。

造形方向が精度に与える影響

3Dプリントでは、同じCADデータでも造形方向を変えるだけで仕上がりの精度や形状再現性が大きく変化します。

これは、3Dプリンターの積層造形方式の特性に起因します。

造形方式別の方向による特徴

光造形(SLA/Figure 4)

粉末造形(SLS/MJF)

熱溶解(MEX)

事例から見る造形方向を考慮した配置のポイント

ちょっとした造形方向の工夫で、材料や造形方式の制約を補えるのが3Dプリントの特徴です。

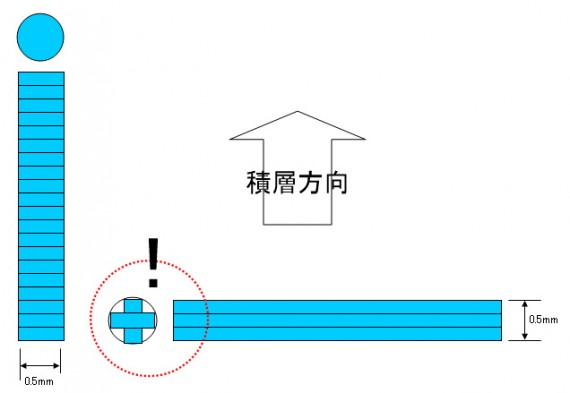

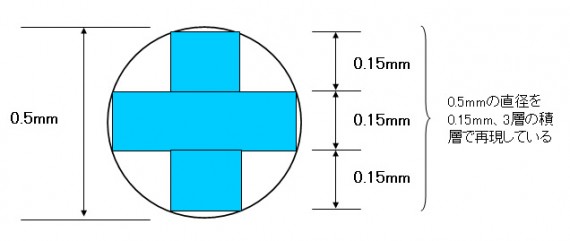

微細形状(0.5mmの円筒形状の再現)

① 立てて造形した場合

一目でわかる通り、円筒を寝かせて造形した場合、円形状がほとんど崩れてしまっています。

簡単に計算すると、Zピッチ0.15mm(SOLIZEオンライン3Dプリントの光造形機の積層ピッチ)の場合、

直径0.5mmの円筒を寝かせると、円の形状は0.5mm÷0.15mm=3層 (余り 0.05mm)

となり、わずか3層で積層されることになります。この積層数の少なさが、円形状の崩れにつながります。

3層分の積層で円形状を再現することになるため、この積層数では、円として問題なく認識できるかどうか微妙なところです。

一方、直径0.5mmの円筒形状を立てて造形した場合は、レーザーの動きを正確に制御して丸を描くため、ガタガタのない、しっかりとした円形状を再現できます。

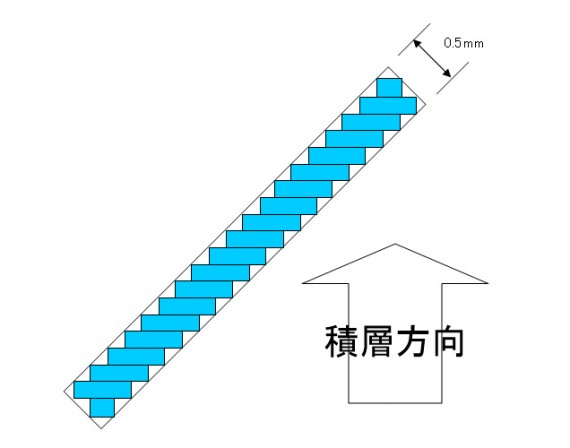

② 斜めに造形した場合

こちらは最悪のケースです。

円形状がほとんど出ておらず、長手方向もガタガタになっています。

縦横両方の条件が悪く、斜めにずれながら積層されているため、下の面との接地面積も少なく、強度も低くなってしまいます。

ここで少し横道に逸れますが、造形方向によって「強度(曲げ強度)」にも差が出ます。

両方式に共通する点は、平面方向の造形では化学変化によって硬化するため一定の強度があることです。

一方、縦方向は1層ごとに積層されるため、積層間で強度が弱くなります。この現象を異方性とも呼びます。

例えば、直径0.5mmの細い棒を手で曲げると、縦方向に造形した場合は積層部分で簡単に折れます。

※直径が太い場合は簡単には折れません

逆に寝かせて造形した場合は、樹脂の靭性が生かされ、ある程度たわむため、すぐに折れることはありません。

樹脂の種類にもよりますが、爪をパチッと勘合させるような動きも可能で、イメージしやすいかと思います。

データの造形目的によっては、形状再現をやや犠牲にしても、パーツ全体の強度を優先するケースもあります。

そのため、造形方向と形状再現、強度の関係を十分に理解し、ケースごとに適切に使い分けることが、3Dプリントを効率的かつ高品質に活用するための近道です。

粉末造形(HP Jet Fusion)や光造形(Figure4)は、異方性が改善された造形方式となっているため、造形方向による強度の違いを最小限にしたい場合はこれらの造形方式を選択するのがおすすめです。

鋭角な形状

鋭角な形状は、工業製品ではフィンや爪の先端、フィギュアでは指先や髪の毛の先端などによく見られます。

しかし、先端部分が0接点で交差するような形状は、どのように造形しても完全な再現は困難です。そのため、製造現場ではあまり望ましい形状とは言えません。

3Dプリントでも同様で、先端が細すぎる形状は再現が難しいため、不要な鋭角は最初から設計しないのが安全です。

ただし、尖った形状をどうしても造形する必要がある場合には、後述する工夫やポイントが参考になります。

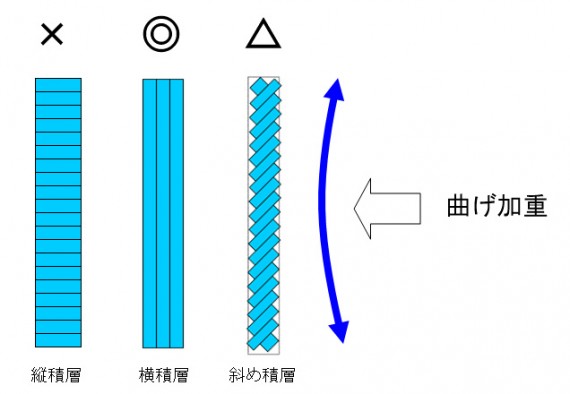

①鋭角形状をサポート面(下面)に持ってこない

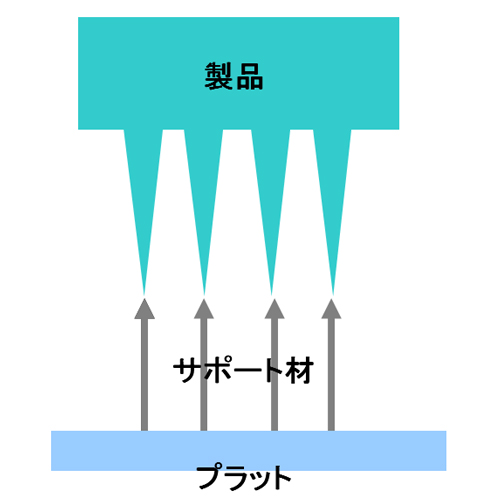

製品下部をサポートで支えて造形する光造形では特に重要です。

サポートを除去する際、製品を破損してしまうリスクがあります。

これは尖った形状だけでなく、微細な形状でも同様です。

コネクターの端子などでは、端子のサイズとサポートのサイズがほぼ同じになることもあります。

そのため、光造形では破損防止の観点から、尖った形状や微細形状は天面に配置する造形方向が推奨されます。

粉末造形でも同様に重要です。

積層造形では、仕組みによりますが底面の方が天面よりも造形品質が劣る傾向があります。

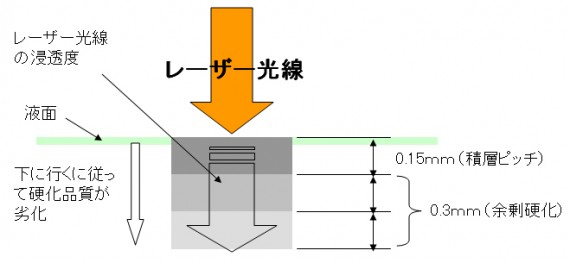

光造形の仕組みを簡単に説明すると、紫外線で硬化する液体樹脂に紫外線レーザーを照射し、照射した部分だけを固めることで形を作ります。

この層を積み重ねることで立体物が形成されますが、1層あたり0.1〜0.15mm程度と非常に薄いため、レーザーで正確に0.1mmだけ固めることは実質不可能です。

結果として、実際には2〜3層分が厚く固まってしまいます。

この現象は「余剰硬化」と呼ばれます。意図的に硬化させたわけではないため、この部分の硬化品質はやや低下します。

単純な立方体などの形状では大きな影響はありませんが、尖った形状では先端の鋭さが若干損なわれます。

そのため、尖った形状に限らず、微細な形状は原則として天面側に配置することが推奨されます。

造形方向の指定を間違えないよう注意が必要です。

②とがった形状を垂直に立てる

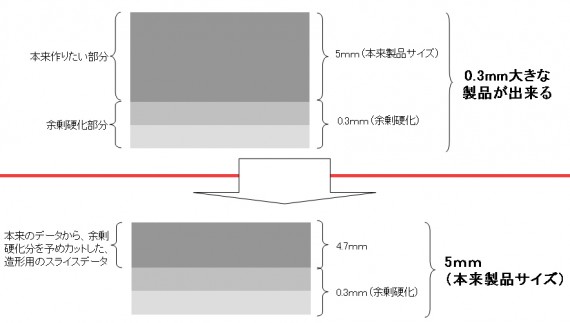

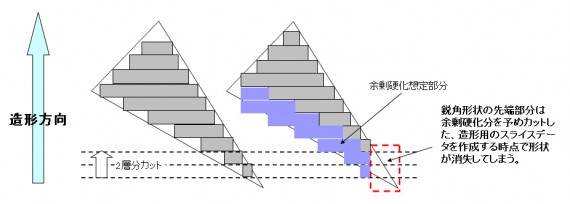

先ほど説明した余剰硬化により、余分に固まった2〜3層分は、そのままZ方向の厚みに反映されます。

実際の造形では、これを防ぐために、スライスデータ作製時にあらかじめ2〜3層分をカットして底上げする処理を行っています。

このような処理を行うことで、計算上は寸法の辻褄は合います。しかし、斜めの尖った形状などでは、どうしても若干のズレが生じます。

例えば下記のようなケースです。

数字に換算するとコンマ何ミリの誤差ですが、微細な形状ではこのわずかな差で形状の変化や、消失も起こりえます。

そのため、特に先細りの尖った形状は、縦方向に立てて造形することで形状再現性を向上させることが可能です。

まとめ

造形方向による形状再現度合いをまとめると下記のようになります。

| 形状タイプ | 配置の推奨方向 | 主な理由・注意点 |

|---|---|---|

| 微細形状(例:φ0.5mm円筒) | 立てて造形 | ・寝かせると円形が崩れる ・立て方向ではレーザーで正確に描けるため、再現性が高い |

| 斜め方向の形状 | なるべく垂直または水平に配置 | ・積層ずれが発生しやすく、表面がガタつく ・下層との接触面積が少なく、強度低下の恐れ |

| 鋭角形状(先端・フィン・爪など) | 天面に配置、垂直に立てる | ・光造形の場合、サポート面に配置するとサポート除去で破損しやすい ・余剰硬化によって先端が鈍るため、上向き配置が有効 |

| 薄肉・細孔 | 積層方向に対して垂直に配置 | ・方向によって厚みが変化しやすく、溝が埋まったり変形が起こる |

造形方向の工夫は、形状再現性を高める最も効果的な方法です。

材料・造形方式・サポートと組み合わせることで、より安定した造形が可能です。

SOLIZEオンライン3Dプリントでは、形状再現性と美しい表面品質を実現するため、材料や造形方式、サポート条件を総合的に考慮し、形状ごとに最適な造形方向を選定しています。長年のノウハウときめ細やかな対応で、お客さまの理想のかたちを高精度に再現します。お気軽にご相談・ご依頼ください。

SOLIZEオンライン3Dプリントについて

「SOLIZEオンライン3Dプリント」は、最短3分でお見積りから形状の再現性の確認、発注までをオンラインで完結できる3Dプリント出力サービスです。

3Dプリントの形状の再現性を事前に評価できるため、安心してご利用いただけます。

豊富な実績と信頼のサービス

SOLIZE PARTNERSは、1990年に日本で初めて3Dプリンターを導入し、試作品製作サービスを開始したパイオニア企業です。

今すぐ「SOLIZEオンライン3Dプリント」を試してみませんか?

3Dデータをアップロードするだけで、簡単にオンライン見積り・発注が完了します。

▶マイページ作成特典【3Dプリンター無料セミナー動画プレゼント】のご案内

3Dプリンターを使ってみる中で、「ヒケや反りが発生した」「形状がつぶれてしまった」 「細かい溝が再現されなかった」「途中で造形が止まってしまった」など想定外の問題が発生しうまくいかないーーーそんなお悩みはありませんか?

造形方式別の仕組み・造形原理と3Dデータ作成の注意点を解説し、3Dプリンターでパーツ製作する際に考慮すべき設計要件を動画内で解説しています。

このお役立ち情報のタグ