3Dプリントは、手軽に立体造形を可能とする革新的な技術として幅広い分野で注目されています。3Dプリントにはさまざまな造形方法があり、ぞれぞれに多種多様な素材が使われ、素材ごとの特徴やでき上がる造形物などが大きく異なる点も、注目度向上の一つの理由です。本コラムでは、3Dプリントの活用方法や、企業が3Dプリントを活用するメリット、素材や造形方法の種類などについて解説します。

1. 3Dプリント用の素材とは

3Dプリント用の素材とは、通常のプリンターでいうところのインクのようなものです。3Dプリントでは多くの場合、特定の素材を積層して硬化させ、立体物を造形していきます。その際に活用される3Dプリント用の素材の特徴は、多種多様です。たとえば、スニーカーソールのようなやわらかい素材もあれば、非常に硬い素材もあります。軽いものや耐熱温度が高く熱に強いもの、透明なものなど、実にさまざまです。そのため、造形物の使用目的などによって、適切な素材を選択する必要があります。また、各素材の性質に合わせた造形方式を採用しなければなりません。3Dプリントの活用に際しては、素材ごとの特徴の理解が不可欠です。

2. 3Dプリントのおもな活用方法

3Dプリントは、3Dデータをもとに立体物を造形する技術です。その技術は自動車や産業機械、航空宇宙、鉄道車両メーカーなどの製造業はもちろんのこと、ヘルスケア・医療や建築、教育の分野でも活用されています。

多くの場合、製造業では試作品や治工具の製作などに、医療業界では歯科医療で扱われる義歯やマウスピース型矯正アライナー成形用の型、歩行補助具、手術前のシミュレーションに用いられる臓器のイミテーションなどに、3Dプリントが用いられます。建築業界ではおもに住宅の模型に3Dプリントが使われてきましたが、3Dプリントの技術の向上により大きなモデルを製作できるようになったことから、住宅を3Dプリントで製作する企業も出てきています。このように、3Dプリントの活用方法はとどまるところを知りません。

3. 3Dプリントを活用する3つのメリット

3Dプリントの活用が広がっている理由は、導入企業に大きなメリットをもたらすためです。ここでは、3Dプリント活用における代表的な3つのメリットを紹介します。

3-1. メリット【1】手軽にアイデアを形にできる

3Dプリンターを使わずに立体物を製作する場合、材料を削ったり、曲げたり、場合によっては型を製作しなければなりません。従来の方法では、アイデアの具現化に時間やコストがかかりすぎてしまいます。修正点やアイデアが多くなるほど、時間やコストはさらにかさんでしまうでしょう。3Dプリントであれば、型の製作を必要とせず、削りや曲げといった加工方法ではないため、複雑な形状であってもアイデアを低コストで具現化できます。また、3Dデータさえあれば造形できるので、修正が発生した場合や1点ごとに形状が異なる場合でも容易に製作することが可能です。移り変わりの早いVUCA※時代に対応するため、次々と新商品を発売しなければならない企業にとって、この手軽さは非常に大きなメリットとなるでしょう。

※「Volatility:変動性」「Uncertainty:不確実性」「Complexity:複雑性」「Ambiguity:曖昧性」の4つの単語の頭文字をとった造語で、「先行きが不透明で、将来の予測が困難な社会や経済情勢」を意味します。

3-2. メリット【2】製品の品質の向上につながる

3Dプリントは、試作品を容易に製作できるため、商品化前に形状や動作の確認を詳細に行えます。課題や問題の発見と修正、改善を短期間で繰り返し行えるので、製品の品質向上につながりやすくなるでしょう。また、製造前の検証に3Dプリントを活用することで、組み立て確認や製造ラインでのロボットティーチングなども容易に実施でき、製品の品質向上につながります。さらに、従来の製造方法では複数の部品に分けて製造していたものを、3Dプリントの活用により部品を一体化して製造できるものも出てくるでしょう。接合部の減少により強度や耐久性が上がれば、製品の品質向上につながります。

3-3. メリット【3】製作期間を短縮できる

3Dプリントは、3Dデータさえあれば速やかに造形できます。また、一品一様のものを同時並行で製作できるため工数削減につながり、製作の時間や期間を大幅に短縮できるでしょう。試作品製作を外部に委託している企業においては、自社に3Dプリントが可能な環境を整えることにより、製作や納品までの期間が短縮できます。

4. 3Dプリントのおもな造形方式

3Dプリントにはさまざまな造形方式があり、造形方式によって使用できる素材が異なります。ここでは、おもな造形方式を紹介し、それぞれの特徴について解説します。なお、3Dプリントの造形方式についてはこちらのコラムで詳しく説明しています。

4-1. 熱溶解積層方式(FFF/FDM/MEX)

熱溶解積層方式は別名「FFF(Fused Filament Fabrication)」「FDM (Fused Deposition Modeling)」「MEX/ME(Material Extrusion)」といわれており、糸状の形状をしたフィラメント材や射出成形用のペレット材を加熱されたノズルから溶かし出し、プラットフォーム上に一層ずつ積層し、立体に造形していく仕組みです。ノズルはコンピューターで設計された経路に沿って移動し、製品全体が完成するまで積層していきます。

熱溶解積層方式は、3Dプリントの方式として最も知られており、射出成形で使用される熱可塑性樹脂が使用できます。また、必要に応じて金属を含むフィラメントを使用し、強度を上げることも可能です。

4-2. 光造形方式(SLA/DLP)

光造形方式は別名「SLA(Stereo Lithography Apparatus)」と呼ばれており、レーザー光を照射する「レーザー方式」と、一括面露光する「DLP方式」の2種類があります。3Dプリンターの方式の中で最も歴史があり、3Dプリンターというと光造形方式をイメージする人も多く、広く普及しています。光造形方式は、光硬化性樹脂に紫外線を当て化学反応させることによって樹脂を一層ずつ硬化し、立体に造形していく仕組みです。

レーザー方式は紫外線レーザーを照射して樹脂を一層ずつ硬化し、DLP方式はプロジェクターのように面で紫外線を照射して樹脂を一層ずつ硬化していきます。

4-3. インクジェット方式

インクジェット方式は別名「材料噴射法(Material Jetting)」といわれており、広く知られている通常のプリンターの印刷方式を応用し、造形する方式です。この方式では、液体の光硬化性樹脂やワックスなどの材料をインクのように吹き付け、そこに紫外線を照射して硬化させ、一層ずつ積層していく仕組みです。インクジェット方式では、複数の材料を混ぜ合わせ、新しい物性を得ることもできます。

4-4. 粉末焼結方式(SLS)

粉末焼結方式は別名「SLS(Selective Laser Sintering)」といわれており、粉末状の樹脂に高出力の熱レーザー光線を照射し、硬化させて立体に造形していく方式です。この方式は周りの粉末材料がサポート材の役割を持つため、サポート材を必要としません。粉末樹脂を扱うため、粉を扱うための専用の設備が必要となります。

4-5. 粉末固着(接着)方式

粉末固着(接着)方式はインクジェット方式の一種で、バインダージェット方式とも呼ばれます。粉末焼結方式と同様に、粉末状の樹脂に高出力の熱レーザー光線を照射し、硬化させて立体に造形していく方式です。薄く敷いた素材にプリントヘッドから液体状の接着剤を吹き当て、一層ずつ積層し、立体物を造形します。色付けが容易な点が特長の一つです。そのため、デザイン性が求められる製品やフィギュアなどに用いられるケースが少なくありません。また、粉末焼結方式と同様に、専用の設備が必要です。

5. 3Dプリントに使われるおもな樹脂材料の種類と特徴

3Dプリントに使われる樹脂材料には、さまざまなものがあります。一言で樹脂といってもその種類は多種多様で、造形方式や装置によって使用できる材料が異なります。ここでは、3Dプリントに使われるおもな材料とその特徴を、造形方式別に紹介します。

5-1. おもに熱溶解積層方式(FFF/FDM/MEX)で使用される樹脂材料

熱溶解積層方式では、おもに射出成形などで使用される熱可塑性樹脂のペレット材や、3Dプリンター用にフィラメント状に加工された熱可塑性樹脂が使用されます。汎用プラスチックからエンジニアリングプラスチック(エンプラ)、スーパーエンジニアリングプラスチック(スーパーエンプラ)まで使用でき、素材のバリエーションが最も多いと言える造形方式です。

熱溶解積層方式(FFF/FDM)で使用される代表的な素材:

ABS ASA PP HDPE LDPE PS PLA エラストマー(TPU)

PC POM PBT PA(ナイロン)

PPS PEI(ULTEM) PEKK PEEK

5-1-1. ABS樹脂

ABS樹脂は、電化製品の外装部品などに幅広く活用されている汎用熱可塑性樹脂です。粘着性と強度に優れています。また、剛性や耐衝撃性、疲労強度などのバランスに優れ、塗装や研磨など、造形後に加工がしやすい点も魅力の素材です。色数が豊富な点も、多くの製品や部品に選ばれている理由といえるでしょう。

5-1-2. ASA樹脂

ABSにアクリルゴムを加えて作られたのがASA樹脂であり、耐候性ABSとも呼ばれています。屋外耐候性に優れた汎用熱可塑性樹脂で、野外での使用でも劣化しにくい特性から、屋外用の造形物に用いられるケースが少なくありません。耐薬品性や帯電防止特性に優れているものの、耐熱性や摩擦力に弱い点はASA樹脂のデメリットといえるでしょう。

5-1-3. PLA樹脂

PLA樹脂は、植物のでん粉から作られたプラスチック素材で、おもにジャガイモやトウモロコシを主原料としています。ABS樹脂の代替素材として使われるケースが増えています。非常に安定性があり、樹脂特有の臭いがしにくい点がメリットです。冷やした際に収縮や反り返りが生じにくく、大きな造形物の製作にも用いられます。デメリットは、耐衝撃性や耐熱性があまり高くない点です。塗装や研磨などにも適していないため、製造後の加工がしにくい素材といえるでしょう。

5-2. おもに光造形方式(SLA/DLP)で使用される樹脂材料

光造形方式は、液状のプラスチック(レジン)を紫外線硬化、熱硬化させる造形方式です。

そのため、使用できる材料は紫外線硬化樹脂のアクリル系樹脂、エポキシ系樹脂が一般的です。

5-2-1. アクリル系樹脂

光造形で使用されるアクリル系樹脂の特長は、細かい表現がしやすい点と、透明度の高い材料がある点です。そのため、フィギュアや造形内部を確認するための製品の試作品に多く用いられます。非常に滑らかな仕上がりとなる点も、アクリル系樹脂の魅力でしょう。材料によって、耐候性に優れたものや300℃程度の熱に耐えられるものもあります。

5-2-2. エポキシ系樹脂

エポキシ系樹脂は、熱を加えることで硬化させられる液体樹脂で、一般的にABSライクとPPライクがあります。それぞれABS樹脂とPP樹脂に似た性質を持ち合わせているものの、どちらも強度は劣ります。一方で、エポキシ系樹脂は安定性や耐薬品性に優れ、透明度が高い点も特長の一つです。

5-3. おもにインクジェット方式で使用される樹脂材料

インクジェット方式は光造形方式と同様に、紫外線や熱で硬化させる液体樹脂やワックスを使用します。液体樹脂のおもな材料は、アクリル系樹脂、ウレタン系樹脂・ゴムライク樹脂などです。

5-3-1. ウレタン系樹脂・ゴムライク樹脂

ウレタン系樹脂・ゴムライク樹脂は、ゴムのような弾性のある材料です。ABSなどの硬い性質を持つアクリル樹脂と混ぜることで、弾性の調整が可能です。弾力のあるゴム部品やゴム製品の試作品などに使用されます。やわらかい質感の動作確認が必要な造形物に適しており、3Dプリントに用いられる樹脂材料の中で、もっともやわらかいともいわれています。

5-3-2. ワックス

ワックス材は、鋳造用のマスターとして多く使われています(ロストワックス)。インクジェット方式では、微細形状の再現が得意なため、特に指輪やイヤリングなどのジュエリー系パーツ用の鋳造マスターを製作する材料として、3Dプリンターメーカーから販売されていることも多々あります。

5-4. おもに粉末焼結方式(SLS)で使用される樹脂材料

粉末焼結方式(SLS)では、熱可塑性樹脂の中でもおもに結晶性樹脂が使用されます。代表的な材料としてナイロン樹脂(PA6、PA11、PA12)、PP、PBT、PPS、エラストマー(TPU)などがあり、強度や耐熱性などを高めるためのガラスフィラー(GF)入り材料や、ガラスビーズ(GB)入り材料、カーボンフィラー入り材料など試作用途だけではなく、治具や少量生産に長期的に使用できる材料ラインアップが増えています。粉末造形方式の表面の仕上がりは、どの樹脂を使用してもざらざらとしています。

5-4-1. ナイロン樹脂(PA・ポリアミド)

ナイロン樹脂は剛性があり、自動車パーツや電子部品など、さまざまな分野で活用されています。耐衝撃性や耐熱性、耐薬品性に優れている点が魅力です。

5-4-2. エラストマー

TPUなどに代表されるエラストマーは、熱可塑性樹脂でありながらゴムのような柔らかさを持ち合わせています。造形条件を調整することで硬度を変えることも可能です。

5-4-3. PP(ポリプロピレン)樹脂

PP樹脂は、熱溶解積層方式(FFF/FDM/MEX)でも使用されるメジャーな樹脂で、保存容器やおもちゃ、日用品などに用いられています。これほど幅広く用いられている理由は、安価で製造可能であり、大量生産に向いているためです。ヒンジ特性に優れ、柔軟性や耐衝撃性のほか、酸やアルカリなどに強いという優れた耐薬品性も持ち合わせています。PP樹脂自体が非常に軽い点も特長の一つです。

5-5. おもに粉末固着(接着)方式で使用される樹脂材料

インクジェット方式の一種であり、バインダージェット方式とも呼ばれる粉末固着(接着)方式では、おもに石膏が使われてきました。しかし衝撃に弱く、もろいという弱点があり、近年は供給が終わりつつあります。金属材料での造形が可能な機種もあり、材料としてはアルミやステンレス、銅などが使用されます。金属造形は微細形状の再現性が高く、高強度のため、基礎研究や開発分野で注目を集めています。

5-5-1. 石膏

石膏は、造形物の表面がざらざらしており、細かな凹凸があり、耐硫酸カルシウムを主成分とした材料です。模型やフィギュアなどのデザインの確認に用いられるケースが多くなっています。材料費が安価で、造形にかかる時間が短い点が特長です。表面の細かな凹凸により、着色がしやすい材料でもあります。一方で、耐衝撃性はあまり高くありません。また、造形する際には粉じん対策が不可欠です。

5-5-2. ステンレス(SUS)

バインダージェット方式の3Dプリンターによって造形できるステンレス材料として、おもにSUS 316L、17-4PH(SUS630相当)が挙げられます。それぞれの材料は、バインダージェット方式の特長である高い生産性とコスト効率を活用した用途に適しています。また、パウダーベッドフュージョン方式の(PBF)金属造形でも同様に、SUS 316L、17-4PH(SUS630相当)が使用可能です。

5-5-3. アルミ

バインダージェット方式の3Dプリンターで造形できるアルミ合金について、現時点でこの技術はアルミ合金の造形にはあまり普及していません。バインダージェット方式は金属粉末を部分的に結合させて形状を作り、その後焼結工程を行う特性から、アルミ合金の焼結における難しさが関係しています。アルミ合金の高温焼結プロセスは、酸化や材料の変形などの問題を引き起こしやすく、これがバインダージェット方式での使用を難しくしています。

ただし、パウダーベッドフュージョン方式の(PBF)金属造形では、AlSi10Mgや、AlSi12などのアルミ合金が使用可能です。

6. 3Dプリントに使用する素材の選択方法

3Dプリントに使用する素材を選択する際は、形状や仕上がり、用途を考慮しなければなりません。また、造形精度や強度、着色の有無、研磨の必要性などのチェックも不可欠です。使用する環境が屋内か屋外かということや、温度・湿度によっても選択する素材は変わります。すべての特性を備えた万能な素材はないため、利用目的にマッチしたものを選択しましょう。

7. 3Dプリントなら経験・知識が豊富なSOLIZEにおまかせ

ここまで、3Dプリントで使える素材の特徴や選び方を解説しました。3Dプリント用の素材は多種多様であり、それぞれ特徴が異なります。仕上がりや強度などに影響するため、造形物に適した素材を選ばなければなりません。適切な素材を使ってイメージに近い造形物をつくるには、素材の選択から相談可能な「SOLIZEオンライン3Dプリント」のような3Dプリント受託サービスの利用がおすすめです。

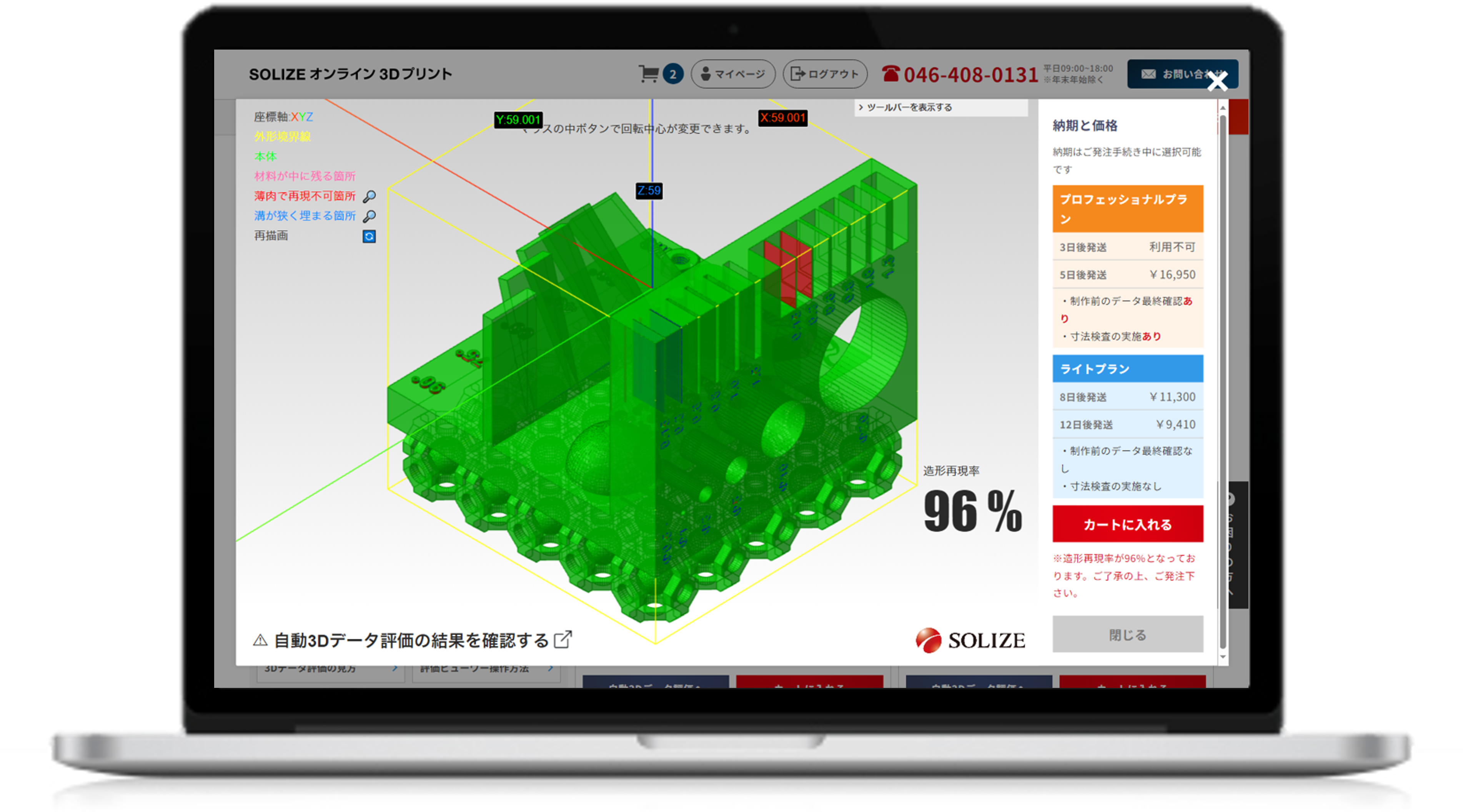

「SOLIZEオンライン3Dプリント」は、最短3分で見積り取得から形状の再現性の確認、発注完了までをオンラインで完結できる3Dプリント出力サービスです。業務用3Dプリンターで出力しており、本格的な造形品を短納期で提供しています。誰でも簡単に無料で試せる自動評価システムを搭載しており、3Dプリントの形状の再現性を評価できます。

SOLIZEは、1990年に日本で初めて3Dプリンターを導入し、試作品製作サービスを始めた企業です。国内最大級のキャパシティーで、自社保有のハイエンド樹脂3Dプリンターでの製作を承ります。長年にわたる3Dプリンターの運用実績、販売や運用サポートの経験から豊富な知見を有しており、お客さまの3Dプリンティングを手厚くサポートします。

「SOLIZEオンライン3Dプリント」の自動見積りやお問い合わせはこちら

▶マイページ作成特典【3Dプリンター無料セミナー動画プレゼント】のご案内

3Dプリンターを使ってみる中で、「ヒケや反りが発生した」「形状がつぶれてしまった」 「細かい溝が再現されなかった」「途中で造形が止まってしまった」など想定外の問題が発生しうまくいかないーーーそんなお悩みはありませんか?

造形方式別の仕組み・造形原理と3Dデータ作成の注意点を解説し、3Dプリンターでパーツ製作する際に考慮すべき設計要件を動画内で解説しています。

筆者情報

- SOLIZEオンライン3Dプリント お役立ち情報編集部

- SOLIZEの3Dプリンター事業に従事する社員が、3Dプリンターの基礎知識や活用方法、活用例など、3Dプリンターに関する情報を発信します。