幅広い用途に活用できることから、注目を集めている3Dプリント。3Dプリントの活用を検討する際、注目したいのが造形方式です。一口に3Dプリントといっても、さまざまな造形方式があります。それぞれ仕上がりが大きく異なるため、目的に合う方式を選ぶことが重要です。

本コラムでは、3Dプリントのおもな造形方式とそれぞれの特徴、メリット・デメリットを紹介します。

筆者情報

- SOLIZEオンライン3Dプリント お役立ち情報編集部

- SOLIZEの3Dプリンター事業に従事する社員が、3Dプリンターの基礎知識や活用方法、活用例など、3Dプリンターに関する情報を発信します。

・Twitter ・facebook

1. 3Dプリントの代表的な方式

1-1. 熱溶解積層方式

1-1-1. 仕組みや特徴

1-1-2. メリット

1-1-3. デメリット

1-2. 光造形方式

1-2-1. 仕組みや特徴

1-2-2. メリット

1-2-3. デメリット

1-3. インクジェット方式

1-3-1. 仕組みや特徴

1-3-2. メリット

1-3-3. デメリット

1-4. 粉末焼結方式

1-4-1. 仕組みや特徴

1-4-2. メリット

1-4-3. デメリット

1-5. 粉末固着(接着)方式

1-5-1. 仕組みや特徴

1-5-2. メリット

1-5-3. デメリット

2. さまざまな方式の3Dプリントを手軽に発注するならSOLIZE

1. 3Dプリントの代表的な方式

3Dプリントの代表的な5つの造形方式について、それぞれの仕組みや特徴、メリット・デメリットを解説します。

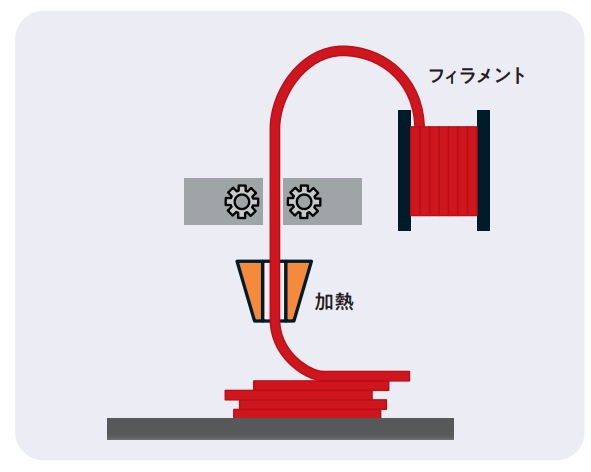

1-1. 熱溶解積層方式

1つ目の造形方式は「熱溶解積層方式」です。仕組みや特徴、メリット・デメリットを紹介します。

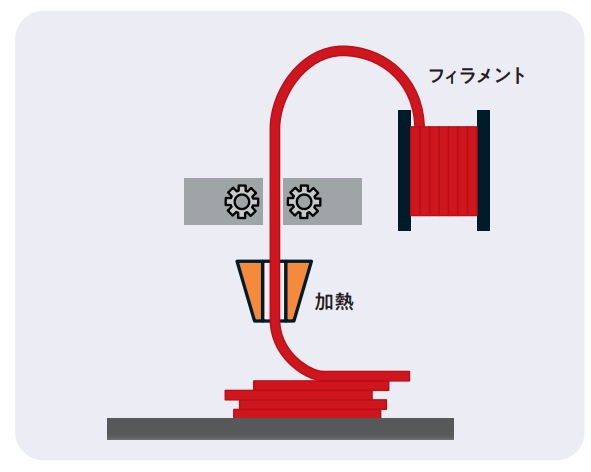

熱溶解積層方式は別名「FFF(Fused Filament Fabrication)」や「FDM (Fused Deposition Modeling)」といわれており、フィラメントと呼ばれる糸状の材料を加熱されたノズルから溶かし出し、プラットフォーム状に一層ずつ積層し、立体に造形していく仕組みです。ノズルはコンピューターで設計された経路に沿って移動し、製品全体が完成するまで積層していきます。

熱溶解積層方式は、3Dプリントの方式として最も知られています。ABSやASA、PCやナイロンなど、多種多様な材料が使用できます。また、必要に応じて金属を含むフィラメントを使用し、強度を上げることも可能です。

熱溶解積層方式のメリットは、コストパフォーマンスがよいことです。材料と3Dプリンターが安価な傾向にあり、導入・利用コストなどが抑えられます。また、ほかの方式と比較するとオフィスや家庭に設置しやすい卓上タイプの3Dプリンターも多く販売されており、取り扱いやすく安全に使用できる点もメリットです。そのため熱溶解積層方式は、3Dプリンターの活用が初めての場合や、安価かつスピーディに製品製作したい場合などにおすすめです。

熱溶解積層方式のデメリットは、ほかの方式と比べると寸法精度が出にくいことです。寸法精度とは、3Dデータどおりに造形されているかどうかを表す指標です。熱溶解積層方式は、溶かしたフィラメントで製品を造形していくため、シンプルな形状であれば問題ありませんが、精密部品など高い精度が求められる部品には適しません。また、ノズルから直接材料を押し出すため、積層方向に対する強度が弱く、積層痕が目立ち段差が残りやすいため表面の仕上がりが粗い点もデメリットです。

熱溶解積層方式で製作する場合、一般的にはサポート材が必要です。そのため、製品からサポート材を取り除く作業が発生します。製品形状や造形姿勢によっては手の届かない場所にサポート材が付くこともあるため、事前に確認しておく必要があります。

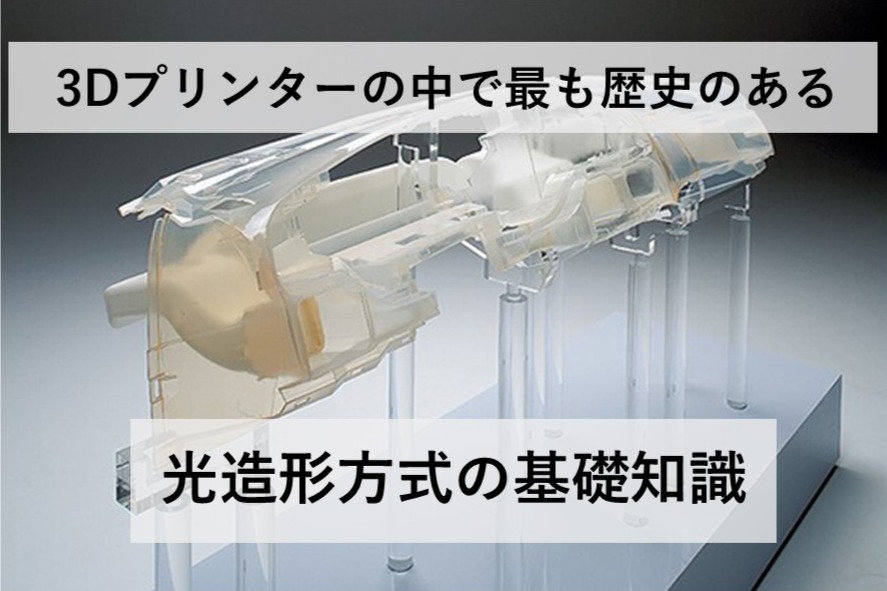

1-2. 光造形方式

2つ目の造形方式は「光造形方式」です。仕組みや特徴、メリット・デメリットを紹介します。

1-2-1. 仕組みや特徴

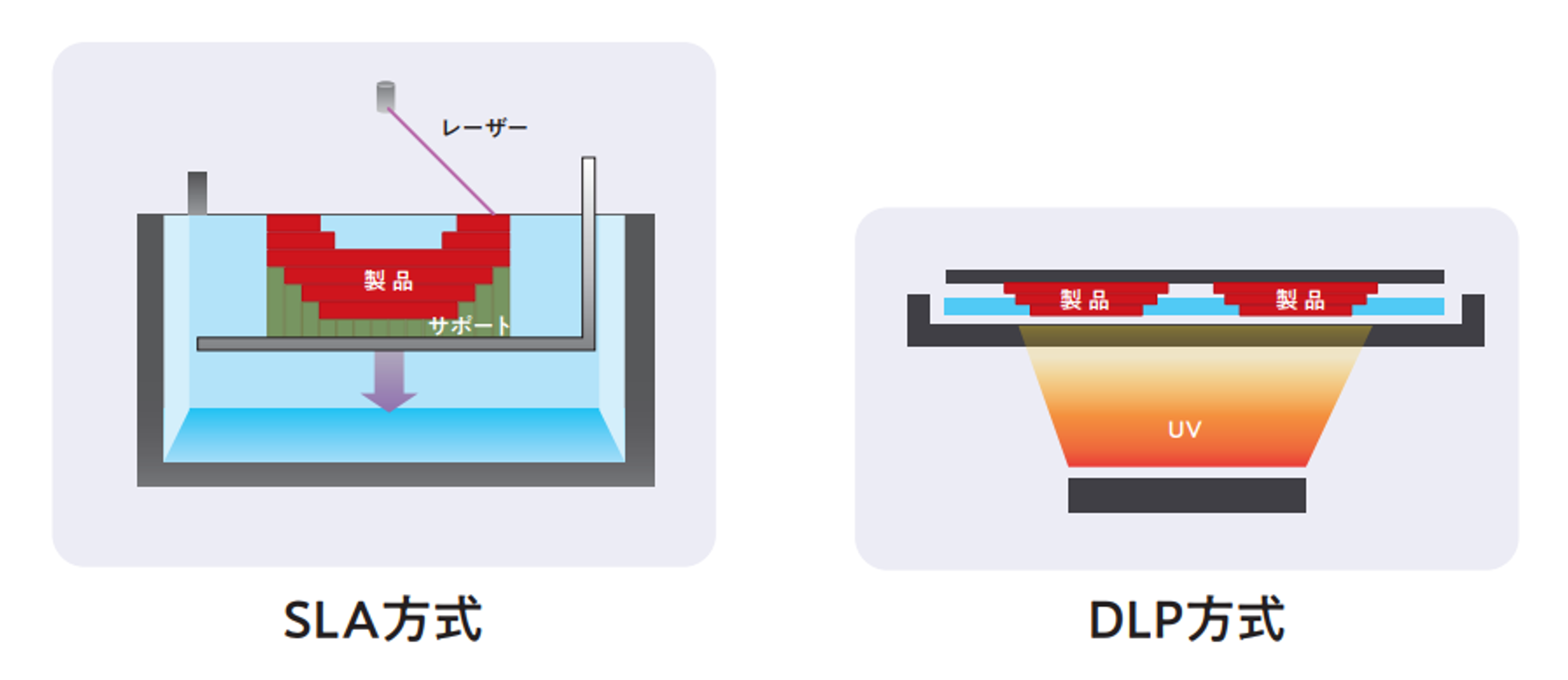

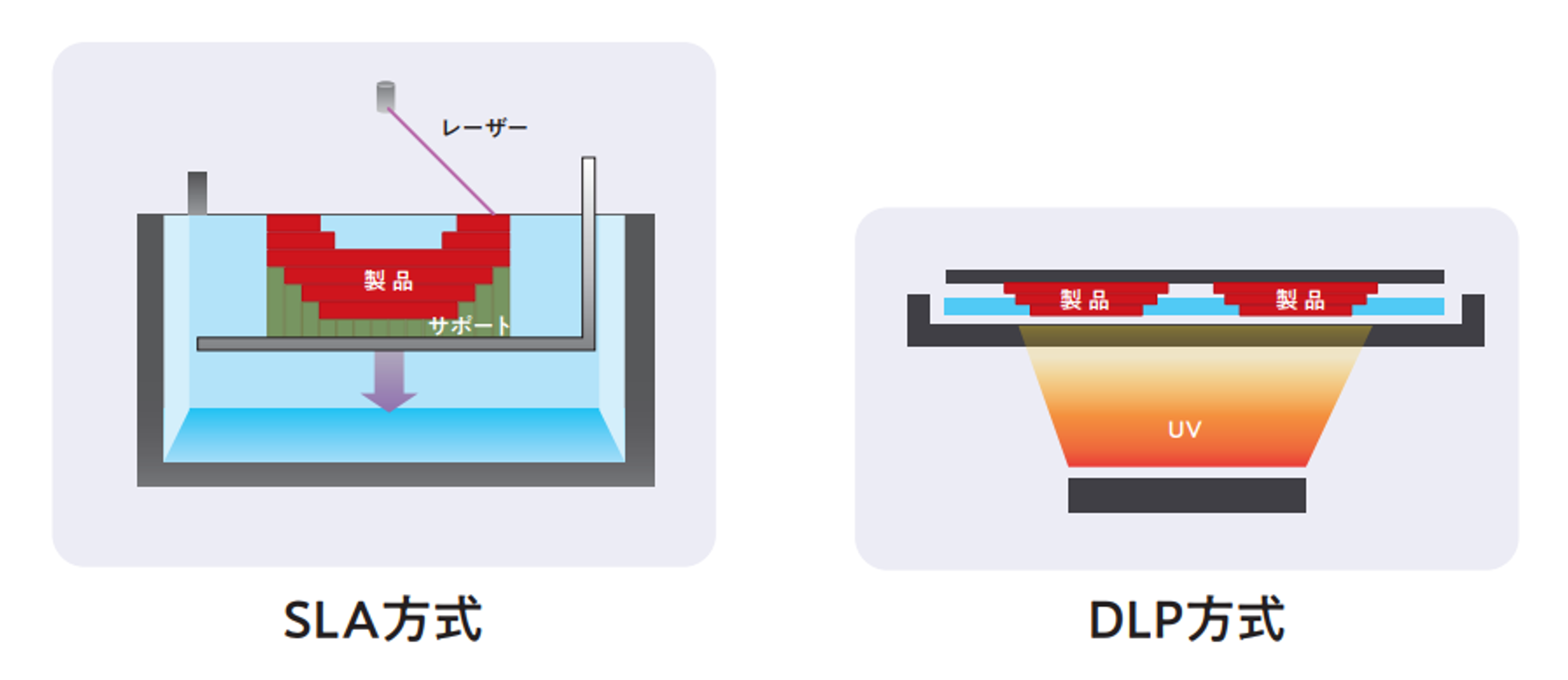

光造形方式は別名「SLA(Stereo Lithography Apparatus)」と呼ばれており、レーザー光を照射する「レーザー方式」と、一括面露光する「DLP方式」の2種類があります。3Dプリンターの方式の中で最も歴史があり、3Dプリンターというと光造形方式をイメージする人も多く、広く普及しています。光造形方式は、光硬化性樹脂に紫外線を当て化学反応させることによって樹脂を一層ずつ硬化し、立体に造形していく仕組みです。

レーザー方式は紫外線レーザーを照射して樹脂を一層ずつ硬化し、DLP方式はプロジェクターのように面で紫外線を照射して樹脂を一層ずつ硬化していきます。

光造形方式のメリットは、複雑な形状に対応でき、高い精度で仕上がることです。液体樹脂を用いるため表面につやがあり、なめらかできめ細やかな造形が可能です。そのため、微細な造形が求められるジュエリーの模型や原型の出力などに向いているでしょう。また、DLP方式は、紫外線を一度に広範囲に照射するため造形速度が比較的速く、生産性が高いというメリットがあります。

光造形方式のデメリットは、レーザー方式では一層の造形面積が広いと照射時間が長くなり、仕上がりまでに時間がかかるため、量産には不向きなことです。スピードや生産性を求める場合はDLP方式を選ぶとよいでしょう。ただしDLP方式は、造形可能エリアが小さいこと、形状によっては寸法精度が出にくいことがあります。紫外線を一度に広範囲に照射できることで生産性が高い反面、照射範囲を広げすぎると解像度や寸法精度が低かったり、造形物の表面に積層痕が残ったりするなどのデメリットがあります。また、レーザー方式の場合、3Dプリンターの価格が高く、コストがかさみやすいことがデメリットです。また、光造形方式のデメリットとして、造形後の後処理に少し手間がかかることも挙げられます。光造形は造形後、洗浄、2次硬化、サポート除去という作業が発生します。洗浄や二次硬化には専用の設備が必要な場合もあり、導入時には注意が必要です。

光造形品は、太陽光により劣化しやすい点も注意が必要です。光造形方式で用いる紫外線硬化樹脂は耐候性が低く、太陽光などの光によって劣化し、変形する可能性があります。最終製品に利用できる耐候性のある材料もありますが、耐久性を重視する場合、光造形方式は避けた方が無難でしょう。

1-3. インクジェット方式

3つ目の造形方式は「インクジェット方式」です。仕組みや特徴、メリット・デメリットを紹介します。

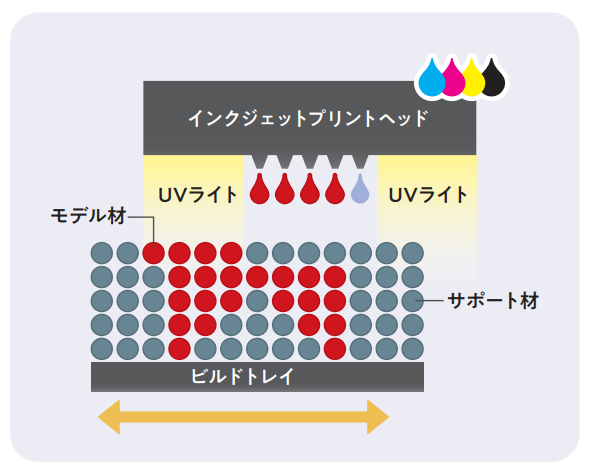

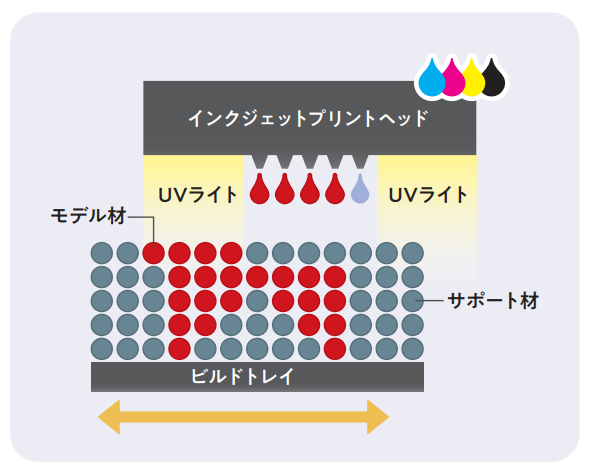

インクジェット方式は別名「材料噴射法(Material Jetting)」といわれており、広く知られている3Dプリンターの印刷方式を応用し、造形する方式です。この方式では、液体の光硬化性樹脂やワックスなどの材料をインクのように吹き付け、そこに紫外線を照射して硬化させ、一層ずつ積層していく仕組みです。インクジェット方式では、複数の材料を混ぜ合わせ、新しい物性を得ることもできます。

インクジェット方式のメリットは、高精細な造形ができることです。表面がなめらかで積層痕が目立たず、きめ細かい仕上がりになるため、デザイン性を重視する製品に向いています。フルカラー造形が可能な機種があり、形だけではなく、色の再現が可能である点もメリットです。まるで印刷のように高解像度なカラーを実現できるため、試作段階で色合いの確認をしたい場合にこの方式を選ぶとよいでしょう。塗装の時間や手間を短縮できます。

インクジェット方式のデメリットは、比較的強度や耐久性が劣ることです。力を加えると壊れやすく、長期使用を前提とする製品には向きません。また、液体の光硬化性樹脂やワックスなどの材料を使用しているため、耐候性が低く、太陽光などによって劣化し、変形する可能性があります。

インクジェット方式で造形する場合、一般的にサポート材が必要です。ほかの方法と異なりサポート材を溶かして除去するケースが多いため、比較的簡単にサポート材を除去することができますが、専用の設備や薬剤が必要になる可能性があるため、事前に確認が必要です。

1-4. 粉末焼結方式

4つ目の造形方式は「粉末焼結方式」です。仕組みや特徴、メリット・デメリットを紹介します。

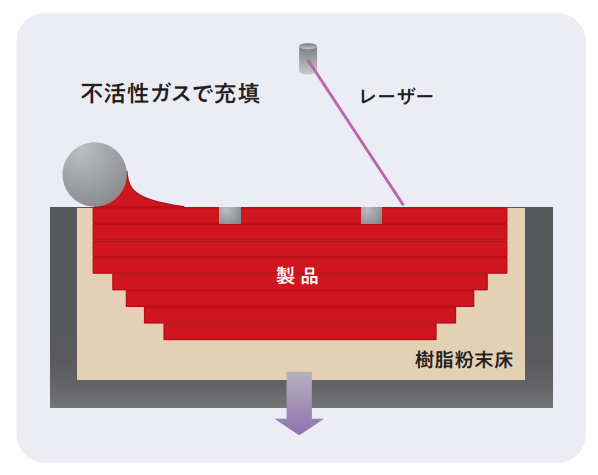

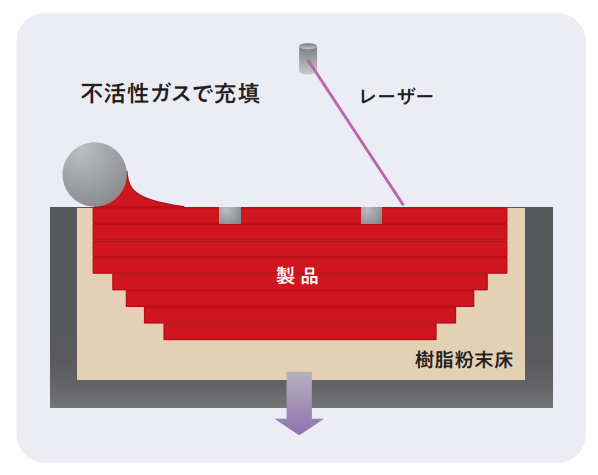

粉末焼結方式は別名「SLS(Selective Laser Sintering)」といわれており、粉末状の樹脂に高出力の熱レーザー光線を照射し、硬化させて立体に造形していく方式です。この方式は周りの粉末材料がサポート材の役割を持つため、サポート材を必要としません。

粉末焼結方式のメリットは、比較的強度が高いものを造形できることです。粉末焼結方式ではナイロン、ガラス入りナイロンやPPなどが使用でき、ほかの造形方式と比べると比較的積層方向の強度を保てるため、工業用の最終製品や鋳型などの製作にも活用できます。また、耐久性が高いだけではなく、複雑な造形にも対応できることがメリットです。高精細で複雑な造形を得意としており、精密な立体物を造形できます。また、金属材料を造形する装置もあり、特に海外では航空宇宙や防衛分野において最終製品製作に多く取り入れられています。

粉末焼結方式は導入コストが高いことがデメリットです。粉末材料を使用するため、3Dプリンター本体のほかに付帯設備として粉末材料をふるう機械や粉塵爆発を防止する防爆装置などが必要です。また、それら設備を設置するスペースも必要です。

造形品においても、粉末を結合させて造形するため、出力したままの状態では表面がざらざらし、粉っぽい仕上がりになってしまうため、なめらかな質感にならない点もデメリットです。

粉末焼結方式は導入ハードルが高いため、気軽に粉末焼結方式を使用したい場合は、外部の3Dプリントサービスを利用することをおすすめします。

1-5. 粉末固着(接着)方式

5つ目の造形方式は「粉末固着(接着)方式」です。仕組みや特徴、メリット・デメリットを紹介します。

粉末固着(接着)方式は、回転テーブルの上に石膏などのパウダー状の材料を敷き詰め、その上からプリントヘッドで液体接着剤を吹き当てて立体に造形していく仕組みです。

粉末固着(接着)方式のメリットは、材料がパウダー状の石膏で安価なこと、接着剤を噴射して硬化し造形する方式ため比較的造形スピードが速いことです。また、パウダー状の材料に着色し、フルカラーの造形ができるため、出力後に塗装する必要がありません。色わけが複雑なフィギュアや建築モデルなど、カラーを重視した造形の場合におすすめです。

粉末固着(接着)方式のデメリットは、衝撃に弱く、壊れやすい性質を持つ石膏の粉末を接着剤で硬化し造形するため、完成品の表面がざらついており精度が悪く、耐久性が低いことです。造形後に硬化剤を使用して強度を高めることは可能ですが、基本的に完成した造形物はもろく、強度が低いということを念頭に置く必要があります。また、インクジェット式のフルカラーに比べると、鮮やかさが劣る傾向があります。

また、粉末材を使用するため、粉末処理できる環境が不可欠です。造形物は粉末にまみれた状態で完成するため、付着している粉末を刷毛やエアーなどで除去する必要があります。この除去作業を行う際、粉が舞い上がっても問題ない環境を整備しなければなりません。造形後の後処理に手間がかかる、粉じん対策が必要などの点もデメリットです。

2. さまざまな方式の3Dプリントを手軽に発注するならSOLIZE

3Dプリントにはさまざまな方式があります。方式によってはプリンター本体以外に付帯設備が必要になるため、自社に3Dプリンターを導入するには莫大なコストや手間がかかることが難点です。そこでおすすめするのは、外部の3Dプリントサービスの利用です。

SOLIZEは、日本で初めて3Dプリンターを導入し、1990年から3Dプリントサービスを提供しています。3Dプリントサービスを利用する場合は、専門知識や経験・実績の豊富な「SOLIZEオンライン3Dプリント」をご検討ください。見積りから発注までオンラインで完結でき、さまざまな材料や造形方式に対応しています。

対応している造形方式は、「

光造形(SLA)」「

光造形(Figure 4)」「

粉末造形(SLS)」「

粉末造形(HP Jet Fusion)」「

インクジェット方式」です。ハイエンド3Dプリンターで製作しており、形状確認や組み付け確認、機能検証などに幅広く対応できます。

また、

12種類の造形材料に対応しており、用途に応じて豊富なラインアップから選択することが可能です。国内最大級の自社保有のハイエンド樹脂3Dプリンターを駆使し、一部材料ではスピード生産を実現しており、最短3日後の発送が可能です。3Dデータをアップロードするだけですぐに見積りや製造性の確認ができます。3Dプリントサービスを利用する際は、SOLIZEオンライン3Dプリントにて、ぜひ一度お見積りください。

筆者情報

- SOLIZEオンライン3Dプリント お役立ち情報編集部

- SOLIZEの3Dプリンター事業に従事する社員が、3Dプリンターの基礎知識や活用方法、活用例など、3Dプリンターに関する情報を発信します。