3Dプリンターでの造形における失敗の多くは、モデルデータの設計段階で起こります。つまり、造形を成功させる鍵は、事前準備と計画にあるといえるでしょう。設計段階では、3Dプリンターでの造形に適したデザインとなるよう注意を払う必要があります。3Dプリンターが持つ物理的な制約や、よくある失敗の原因を把握したうえで、慎重に設計に取り組むとよいでしょう。

なお、本コラムではおすすめの3Dプリント受託サービスもご紹介します。自社で造形するのが難しい場合は、専任のオペレーターによるサポートが受けられるサービスの利用がおすすめです。

1. 3Dプリンターでの造形における失敗の原因

3Dプリンターでの造形に失敗してしまう場合、一体どんな原因が考えられるのでしょうか。はじめに、3Dプリンターでの造形でよくある失敗の原因をご紹介します。

3Dプリンターの特性の理解不足

3Dプリンターでの造形に不向きなデザインを採用していたり、3Dプリンターの機種や材料が不適切であったりすると、失敗につながってしまいます。たとえば、造形方法に合わない設計をしてしまうと、反り・ゆがみ・変形といった造形不良が発生する可能性があります。また、求める仕上がりに適さない機種や材料を採用すると、表面品質や再現性が不十分となるおそれがあります。3Dプリンターの特性や機能を理解したうえで、デザイン・機種・材料などを選定することが重要です。

サポート材の設計の不備

複雑な構造の造形物や、高さのある造形物は、サポート材の設計の不備による失敗が懸念されます。設計に不備がある場合、造形中に倒れたり、造形後にサポート材が取り外せなくなったりする可能性があります。造形物の重心・構造の安定性・造形中に発生する力などを考慮したうえで、後処理で容易に除去できるよう、サポート材を設計しましょう。

最小壁厚の設定の誤り

造形物に微細な凸形状や凹形状がある場合は、3Dプリンターで再現できない可能性があります。たとえば、肉厚が薄すぎると、凸形状が再現できずに欠落や穴あきが生じたり、エッジ形状が先端まで再現されず短くなったり、溝が狭すぎると、凹形状が埋まったりする可能性があり、データどおりの形状を再現できなくなるという失敗が考えられます。使用する3Dプリンターの造形方式・解像度・材料の特性などを踏まえて、造形物が持つべき最小壁厚を定めることが大切です。

積層ピッチ・解像度の設定の誤り

3Dプリンターには、Z方向(高さ)の積層ピッチとXY方向(水平方向)の解像度の設定があります。積層ピッチが小さくなったり、解像度が高くなったりするほど、より細部まで表現できるようになります。積層ピッチや解像度を上げると、より滑らかに仕上がりますが、その分時間やコストがかかってしまいます。一方、積層ピッチや解像度を下げると、造形物の精度や強度が低下します。意図したとおりの造形物を適切な時間とコストで出力するため、活用する3Dプリンターの積層ピッチ・解像度の設定に合わせてデザインデータを適正化する、またはデザインデータに合わせた積層ピッチ・解像度の設定を行う必要があります。

材料の選択の失敗

3Dプリンターで使用する材料の選択を誤ると、必要以上にコストがかさんだり、強度や再現性の点から意図した用途で造形物を使用できなくなったりするため注意が必要です。こうした失敗を避けるためにも、材料ごとの特性(強度・柔軟性・耐熱性など)を考慮して、用途に適した材料を選択しなければなりません。

2. 【造形方式別】3Dプリンターによくある失敗例と対策

ここでは、3Dプリンターによくある失敗例を、造形方式別にご紹介します。具体的には、「熱溶解積層方式」「光造形方式」「粉末造形方式」それぞれの代表的な失敗例と、対策のコツをご紹介します。

熱溶解積層方式(FDM方式)でよくある失敗例と対策

熱溶解積層方式とは、糸状の材料(フィラメント)を、加熱されたノズルから溶かし出して立体物を造形する方式です。ここでは、熱溶解積層方式でよくある失敗例と対策をご紹介します。

- ・反りや浮き・剥がれが起こり、定着しない

- 症状:フィラメントがテーブルから浮いたり剥がれたりする

- 原因:ノズルとテーブルの間隔(ギャップ値)が適切でない、テーブルの角度が適切でない など

- 対策:設定を見直す、部品の故障がないかを確認する

- ・割れやヒビ・亀裂が入る

- 症状:造形物がもろく、割れやヒビ・亀裂が入る

- 原因:ノズルの温度が低い、プリント速度が速い、庫内温度が低い など

- 対策:設定を見直す、エアコンで室温を一定に保つ、外装カバーやヒートチャンバーで庫内温度を保つ

- ・積層間で割れる(クラックする)

- 症状:サイズの大きい造形物の積層間で割れが起こる

- 原因:ノズルの排出量が少ない、ノズルの温度が低い、プリント速度が速い、庫内温度が低い など

- 対策:設定を見直す、エアコンで室温を一定に保つ、外装カバーやヒートチャンバーで庫内温度を保つ

- ・ノズルが詰まる

- 症状:ノズル詰まりで送りギアが空回りする

- 原因:部品の故障、3Dプリンターの調整不足 など

- 対策:ノズルや送りギアを清掃する、部品の故障がないかを確認する、ノズルの締めやノズルとテーブルの間隔(ギャップ値)を再調整する

- ・糸引きが起こる

- 症状:ノズルからフィラメントが垂れて糸を引く

- 原因:フィラメントが湿気を帯びている、ノズルの温度が高い など

- 対策:湿気を吸ったフィラメントを乾燥させる、ノズルの温度を下げる

- ・表面が波打つ

- 症状:面積の広い造形物の表面が波打つ

- 原因:リードスクリューの不良でZ軸の動きに問題がある、プリントベッドが水平でない など

- 対策:部品の故障がないかを確認する、設定を見直す

- ・バリが残る

- 症状:造形物に突起やささくれが生じる

- 原因:ノズルからフィラメントが垂れる など

- 対策:書き出し位置の設定をランダムに変える、出力後に工具や紙やすりでバリを取り除く

- ・ダマが発生する

- 症状:造形物に玉のようなものが生じる

- 原因:ノズルが詰まっている、ノズルの温度が低い など

- 対策:ノズルを清掃する、ノズルの温度を上げる

- ・うまく造形できず、もじゃもじゃの状態になる

- 症状:フィラメントが造形されずに、最初からまたは途中から、もじゃもじゃの状態になる

- 原因:造形物がテーブルから剥がれ落ちる、造形物がノズルと接触している、フィラメントが絡まる など

- 対策:ラフト(ラフト)を使用する、テーブルにのりで定着させる

- ・音がうるさい

- 症状:「ガガガガ」「カタカタ」といった音がする

- 原因:フィラメントが絡まっている、ノズルが詰まっている、造形物がノズルと接触している など

- 対策:フィラメントの絡まりを取り除く、ノズルを清掃する

光造形方式でよくある失敗例と対策

光造形方式とは、光硬化性の液体樹脂を充填した液槽に紫外線(UV)を照射して樹脂を硬化させ、積層する方式です。ここでは、光造形方式でよくある失敗例と対策をご紹介します。

- ・プラットフォームに造形物が積層されていない

- 症状:造形が完了したが、プラットフォームに造形物がない

- 原因:レーザー光学窓やレジンタンクが汚れている、部品の故障、露光時間が短い など

- 対策:汚れを清掃する、部品の故障がないかを確認する、露光時間を長くする

- ・ラフトしか造形できない

- 症状:プラットフォームにラフトのみ造形されて造形物がない

- 原因:サポート材が不足している、積層しにくい方向でプリントしている など

- 対策:サポート材を追加する、造形の方向を見直す

- ・造形物に反りが発生する

- 症状:レジンが収縮して造形物が反ってしまう

- 原因:造形物の塗りつぶし面積が多すぎる、層と層の間の塗りつぶす面積に差がありすぎる、造形物とプラットフォームの接地面が広い など

- 対策:造形の方向を見直す、造形物を分割して造形する

- ・積層が粗かったり穴があいたりする

- 症状:造形物の積層が粗い、造形物に穴があく

- 原因:カップ形状の造形物に空気圧が生じている、造形品の厚みが足りない など

- 対策:空気穴をあけて造形する、造形の方向を見直す、製品の肉厚を見直す

- ・部分的なレジンの未硬化が発生する

- 症状:一部分のレジンが未硬化になる、造形物に穴があく

- 原因:造形物の肉厚が薄すぎる、サポート材が不足している など

- 対策:製品の肉厚を見直す、サポート材を追加する、造形の方向を見直す

- ・造形物の表面が剥がれたり、一部が崩壊したりする

- 症状:造形物の表面がボロボロと剥がれる、造形物の一部が崩壊する

- 原因:レーザー光学窓やレジンタンクが汚れている、レジンの品質が劣化している など

- 対策:汚れを清掃する、使用期限以内にレジンを使用する

- ・プラットフォームから剥がれにくい

- 症状:造形物がプラットフォームからなかなか剥がれない

- 原因:造形物とプラットフォームの接地面が広すぎる など

- 対策:底面やサポート材の形状を見直す、造形の方向を見直す、スクレイパーなどの工具を使用して剥がす

- ・造形物のサポート除去が難しい

- 症状:サポート除去の際に製品形状が破損する

- 原因:サポートを除去しにくい形状となっている、サポート除去の際に削りすぎている など

- 対策:造形物のデザインを見直す、サポート形状を見直す、適切なサポート除去を行う

- ・気泡が入ってしまう

- 症状:造形物の表面に気泡が生じる

- 原因:レジンに空気が含まれている、プリント中に室温が変化している など

- 対策:レジンをかくはんして気泡を抜く、エアコンで室温を一定に保つ

- ・造形品に反りが発生する

- 症状:サイズが大きい場合、造形物が反ってしまう

- 原因:材料が冷え固まるときに収縮している など

- 対策:造形の方向を見直す、造形物の厚みを見直す、肉抜きを行う、分割して造形する

- ・微細な溝が埋まってしまう

- 症状:造形物の微細な溝が埋まってしまう

- 原因:造形物の溝の隙間が狭すぎる、温度が高すぎる など

- 対策:造形物のデザインを見直す、3Dプリント以外の造形方法を検討する

- ・中空形状の造形物の内部に材料が残ってしまう

- 症状:中空形状の造形物の内部に粉末が詰まる、造形物の穴から内部の粉末を抜き切れない

- 原因:粉末を抜くための穴が不足している、粉末を抜くための穴が小さい

- 対策:造形物の対向する面に最低2個の穴(Φ10mm以上)を付ける

粉末造形方式 でよくある失敗例と対策

粉末造形方式とは、粉末状の樹脂材料を敷き詰め、レーザーや熱を照射して焼結し、積層する方式です。ここでは、粉末造形方式でよくある失敗例と対策をご紹介します。

粉末造形について、詳しくは以下のコンテンツでご紹介しています。

3Dプリンターの豆知識。粉末造形とは

3. オンライン3Dプリントサービス「SOLIZEオンライン3Dプリント」の特長

ここまで、3Dプリンターでの造形でよくある失敗の原因や、造形方式別の失敗例と対策を解説しました。多くの失敗は、3Dプリンターの特性の理解不足によって発生します。造形方式により起こりやすい失敗もあるため、本コラムでご紹介した対策をぜひ参考にしてみてください。

自社に3Dプリンターで造形するノウハウがない場合は、3Dプリント受託サービスを活用するのも一つの手です。ここでは、専任のオペレーターによるサポートが受けられるおすすめのオンライン3Dプリントサービス「SOLIZEオンライン3Dプリント」の特長をご紹介します。

30年以上にわたる3Dプリンターの取り扱い実績

SOLIZEは、日本の3Dプリンティングサービスビューローとして初めて3Dプリンターを国内に導入しました。長年にわたり3Dプリンターを扱ってきた実績があるからこそ、高品質な仕上がりが期待できます。国内最大級の40台を超えるハイエンド3Dプリンターを保有しており、3Dプリント受託サービスを提供しています。

3Dプリントの材料を用途に合わせて選択できる

SOLIZEではさまざまな樹脂材料をラインアップしており、用途に合わせて選択いただけます。たとえば、高強度・高靭性の「PA12」や「PA12B」、柔軟性が高い「PP」、ゴムのような柔らかさの「エラストマー材」、透明度が高い「Tough Clear」のほか、高温下での実験にも耐えられる300℃の高耐熱材まで幅広くご用意しています。

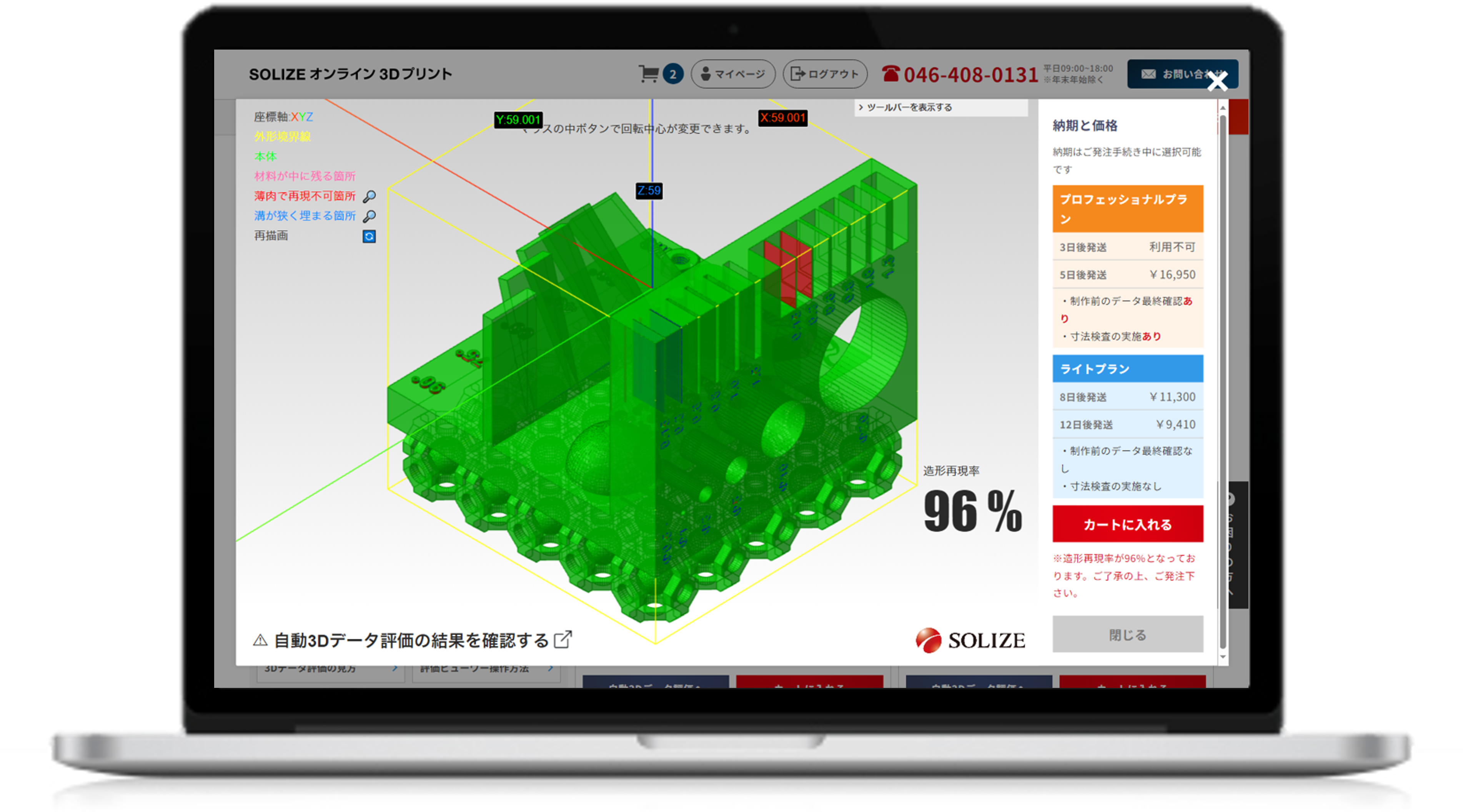

発注完了までをオンラインで完結できる

「SOLIZEオンライン3Dプリント」は、最短3分で見積り取得から形状の再現性の確認、発注完了までをオンラインで完結できる3Dプリント出力サービスです。3Dデータをアップロードするだけで、お見積りと3Dビューアでの製造性の確認ができます。

専任のオペレーターが手厚くサポート

SOLIZEは、ご発注前に電話やメールでのご相談を承ります。ご不明点やご要望など、お気軽にお問い合わせください。また、適切な造形方式・材料選択のご提案や、製造前のデータ品質の確認なども丁寧にサポートします。

▶マイページ作成特典【3Dプリンター無料セミナー動画プレゼント】のご案内

3Dプリンターを使ってみる中で、「ヒケや反りが発生した」「形状がつぶれてしまった」 「細かい溝が再現されなかった」「途中で造形が止まってしまった」など想定外の問題が発生しうまくいかないーーーそんなお悩みはありませんか?

造形方式別の仕組み・造形原理と3Dデータ作成の注意点を解説し、3Dプリンターでパーツ製作する際に考慮すべき設計要件を動画内で解説しています。