- SOLIZEオンライン3Dプリント出力サービス

- 材料ラインアップ

- 対応造形方式

- 粉末造形(HP Jet Fusion)

粉末造形(HP Jet Fusion)

粉末造形(HP Jet Fusion)の特徴や造形原理の紹介、注意事項について詳しく紹介しております。

-

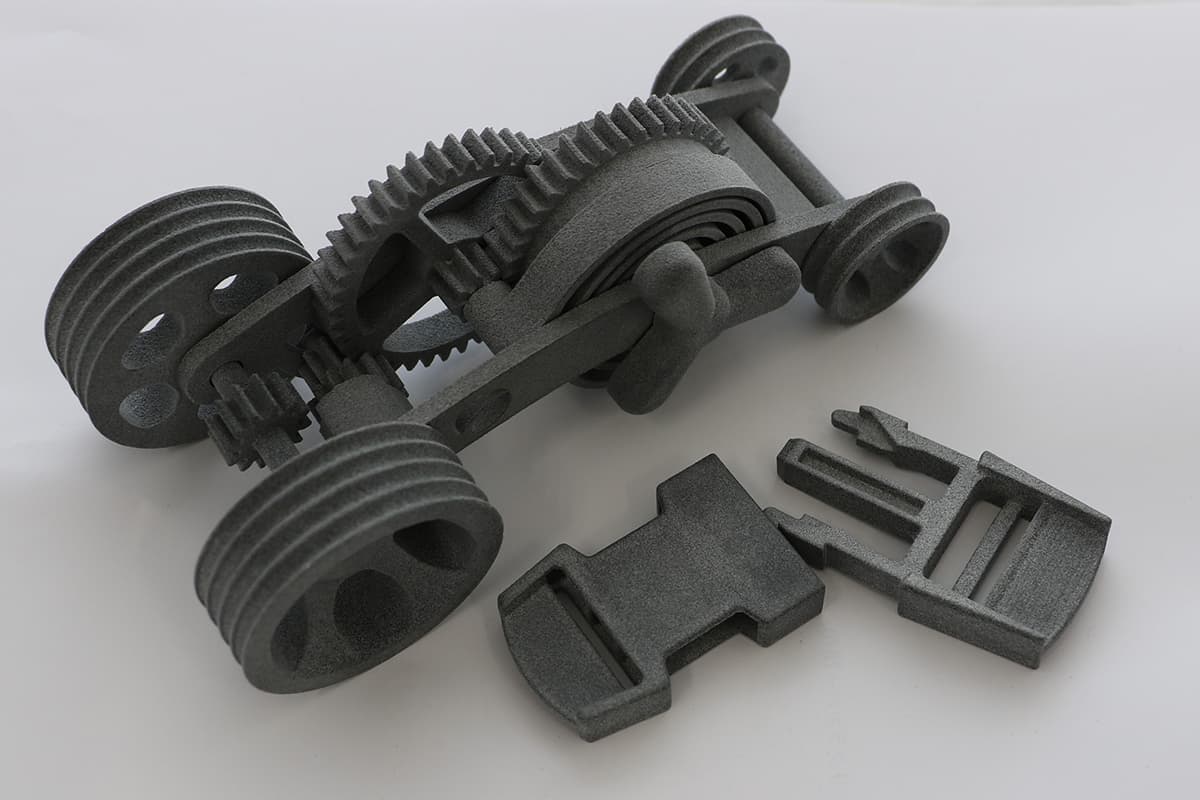

優れた強度と解像度!

最終製品も作れる3Dプリンター異方性が少なく、耐熱性と靭性に優れます。強度が高く、スナップフィットにも適応します。

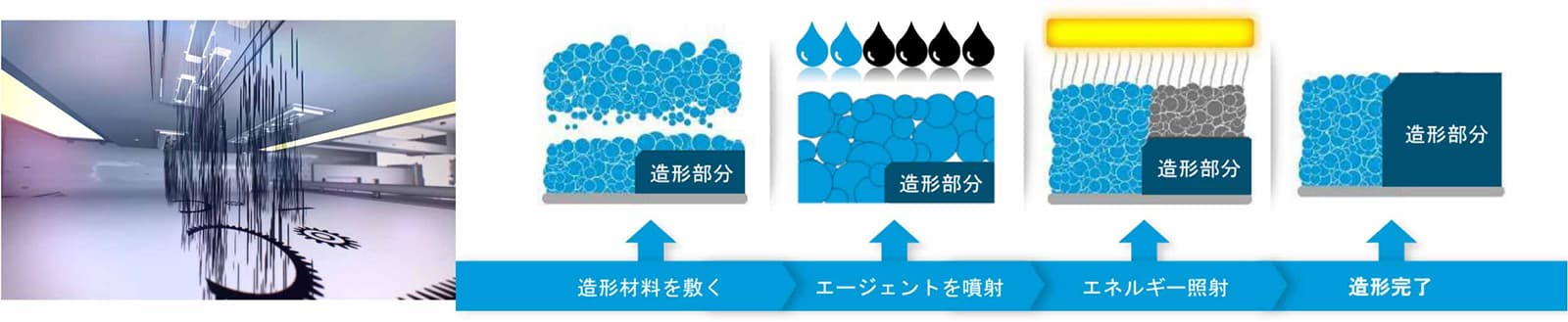

2種類のインクを粉末状の樹脂材料に噴射し、黒いインクが塗布された部分だけをヒーターで温めて溶かして固めていく方式です。造形品表面はざらざらとした粉感があります。

このページの目次

造形工程紹介

-

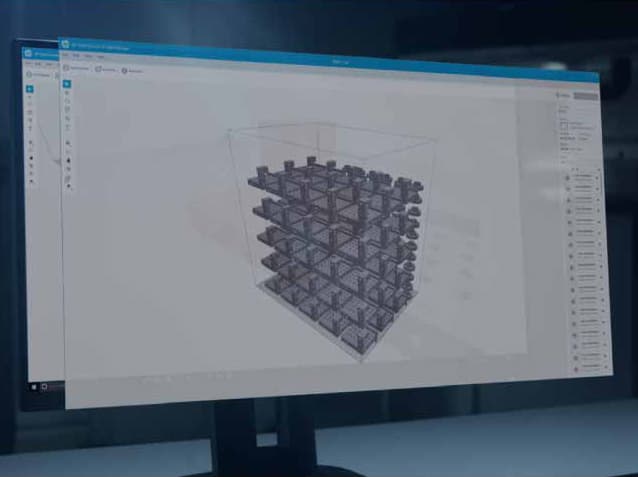

手順1:造形データの準備

STLデータを、造形機の中にレイアウト、造形条件設定を行い、造形機に読み込ませます。

-

手順2:材料供給

造形エリアが1段下がり、材料をスクリューで供給し、ローラーで材料を造形エリアに敷き詰めます。

-

手順3:造形開始

粉末状の材料の上から黒と透明の2種類のインクを塗布。黒いインクの部分だけがヒーターで溶けて固まります。

-

手順4:材料供給

造形エリアが1段下がり、材料をスクリューで供給し、ローラーで材料を造形エリアに敷き詰め、再びインクを塗布していく作業を繰り返します

-

手順5:取り出し

造形終了後、一晩寝かせて冷却させます。その後、固まっていない粉末の中から、製品を取り出します。

-

手順6:ブラスト

製品の周りにこびりついている粉をエアーやガラスビーズを吹き付けることによって吹き飛ばし、除去します。

造形原理について

Fusing Agentをインクジェットで印刷後、赤外線波長のヒーターで加熱し、熱反応により硬化。

不活性ガスによるパージは不要です。

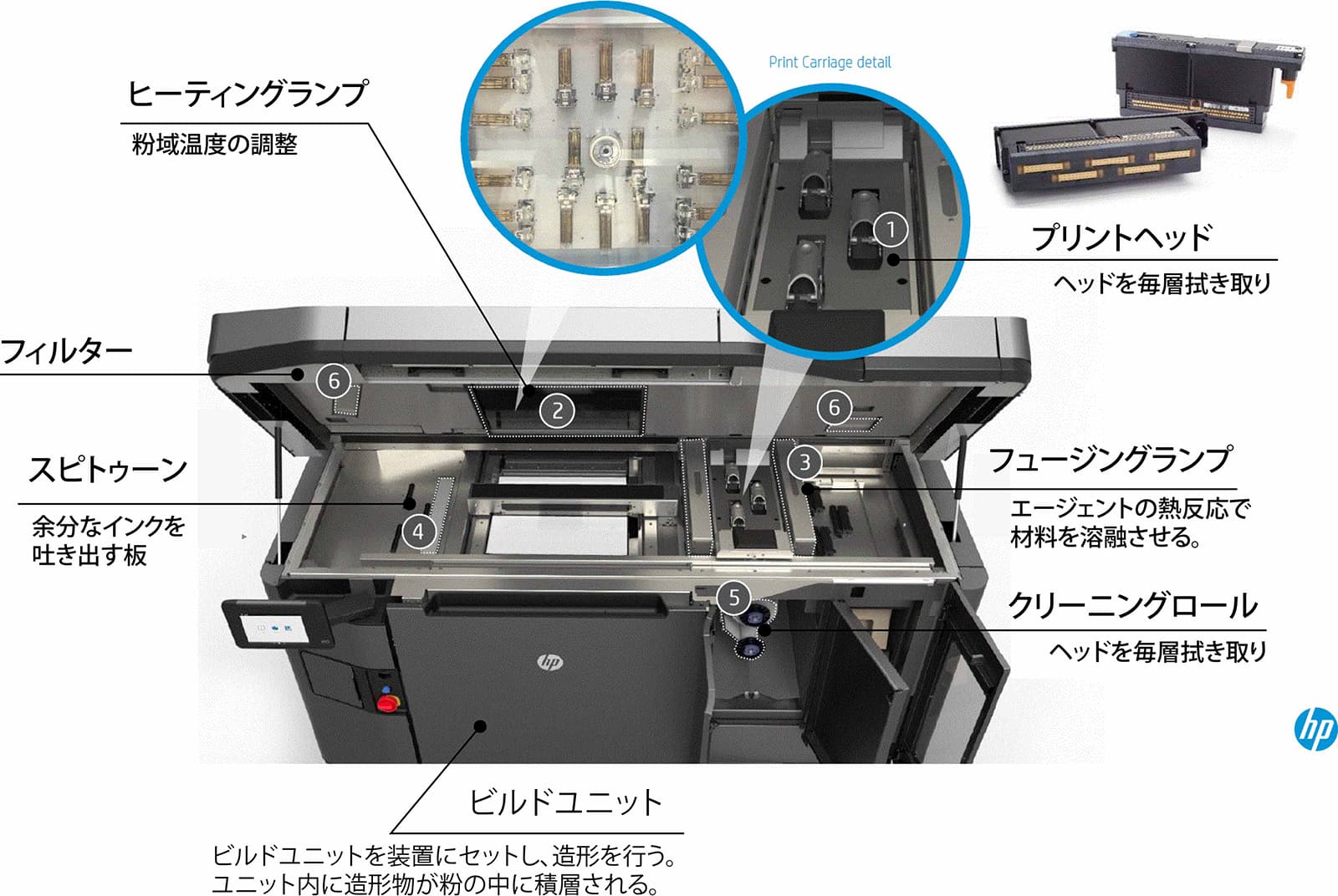

造形機の中の構造

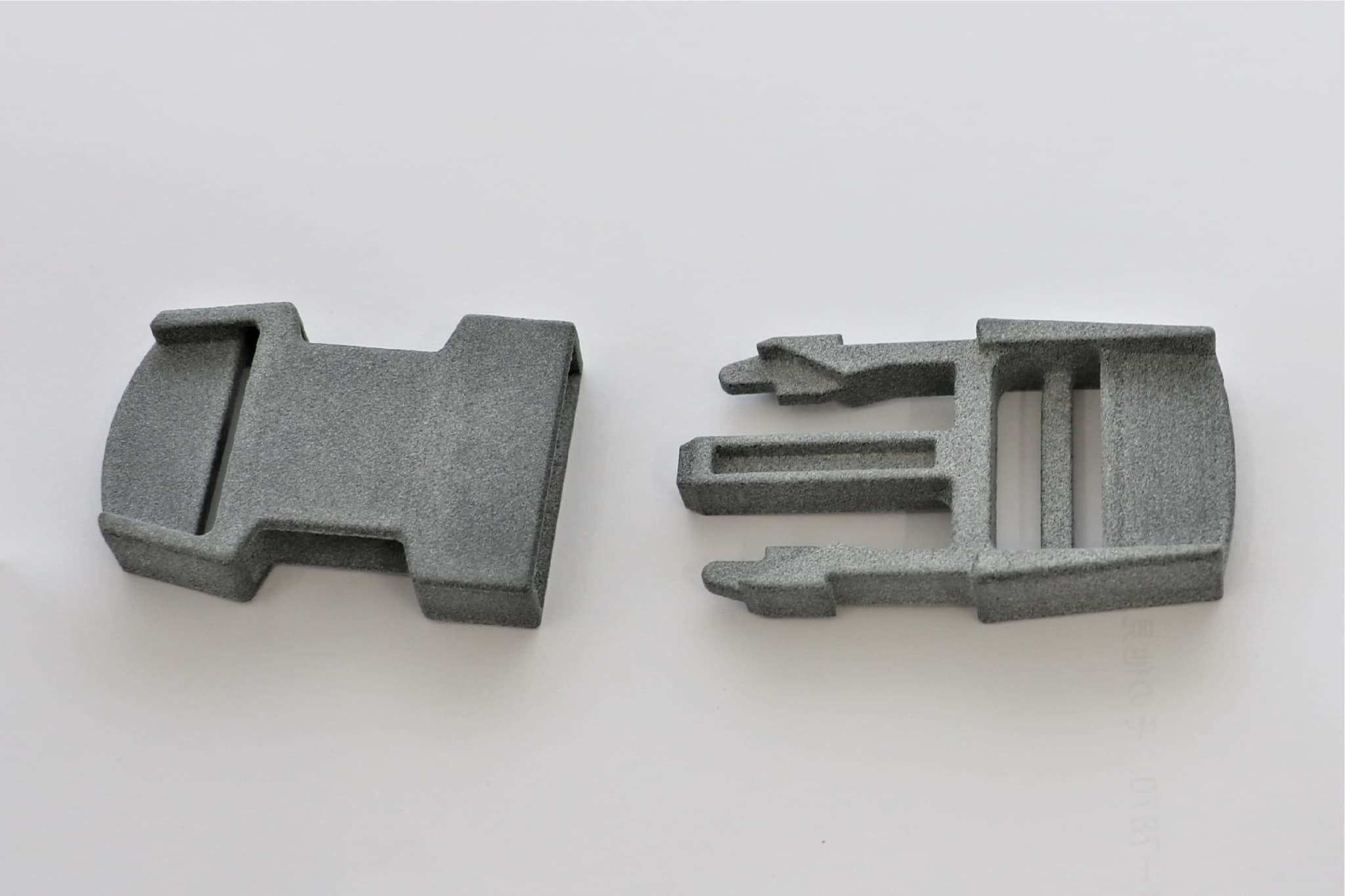

造形事例紹介

造形品の注意事項

-

形状の再現性について

- 再現できる最小板厚

- 0.5mm

- 微細形状の再現性

- 凸形状の幅は0.5mm以上、凸量は0.5mm以上を推奨。

凹形状の幅は0.5mm以上、凹量は0.5mm以上を推奨。 - 特定の変形しやすい形状

-

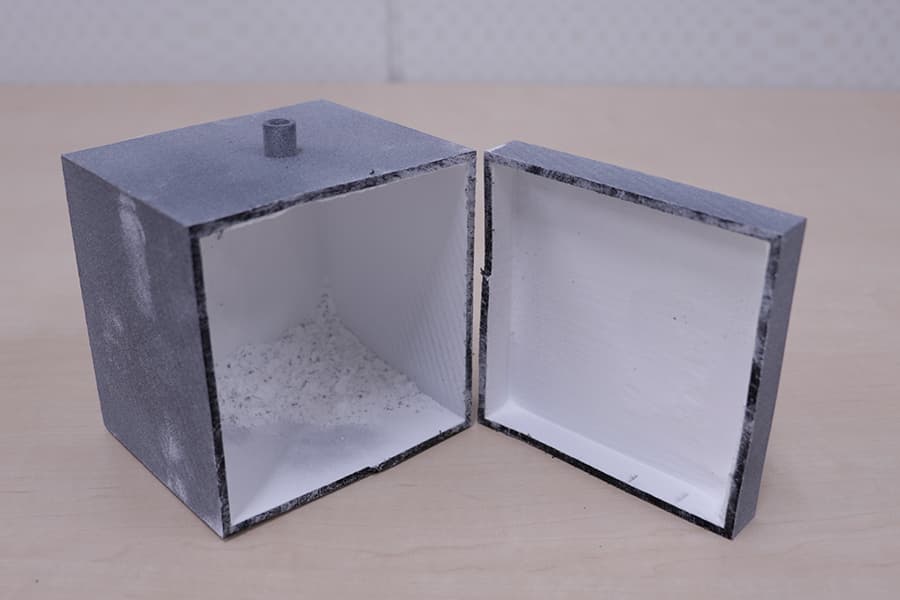

箱形状 開口部が変形してしまう可能性があります。

※小さい箱は変形度合が低くなる傾向にあります。板形状 反り、変形が発生します。 塊形状 寸法管理が難しく(収縮により、基準値よりも小さめにできる傾向)、反りやヒケが著しく起こる可能性があります。

※10mm以上の肉厚の製品は肉厚:2.5mm~5mmで内部形状中空(粉閉じ込め)を推奨致します。

-

製品の外観に関して

- 積層段差

- 造形方向に対し、緩斜面形状には粗い積層段差が現れます。

-

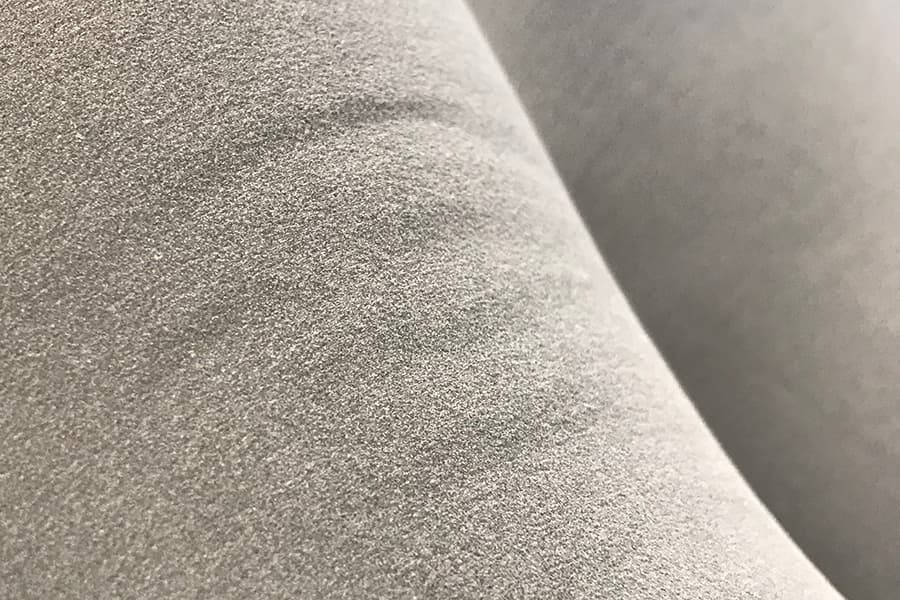

エレファントスキンについて

表面に皺の様な模様のような凹みが出る事があります。

※造形品の物性には影響ありません -

色合い

色はグレーですが、写真のように色がまだら模様になることがあります。

-

シンク(ヒケ)

本来なら平面の箇所がエッジが立ってしまい、中心が凹んでしまうことがあります。

特に天面側に平らに面積の広い平面が存在する場合に顕著に表れてしまいます。

-

材料残りについて

中空形状の場合、内部に粉末樹脂が詰まることがあります。粉末樹脂を取り除く為に、対向する面に最低2個Φ10mm以上の穴をデータに作成して下さい。

※穴が一つしかなく粉を抜ききれなかった例