- SOLIZEオンライン3Dプリント出力サービス

- 材料ラインアップ

- 対応造形方式

- 粉末造形(SLS)

粉末造形(SLS)

粉末造形(SLS)の特徴や造形原理の紹介、注意事項について詳しく紹介しております。

-

優れた靭性を持つ材料を造形可能!

自動車部品の性能評価試験にも使われています対応材料はナイロンやポリプロピレンなどがあり、自動車部品の試作にも使われるほどの強度のある材料を扱える造形方式です。

レーザーの熱で粉末状の樹脂材料を溶かし、固めて造形します。造形品表面はざらざらとした粉感があります。

このページの目次

造形工程紹介

-

手順1:造形データの準備

STLデータを造形機の中にレイアウト、造形条件設定を行い、造形機に読み込ませます。

-

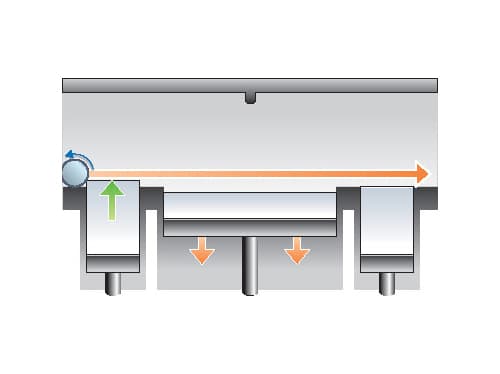

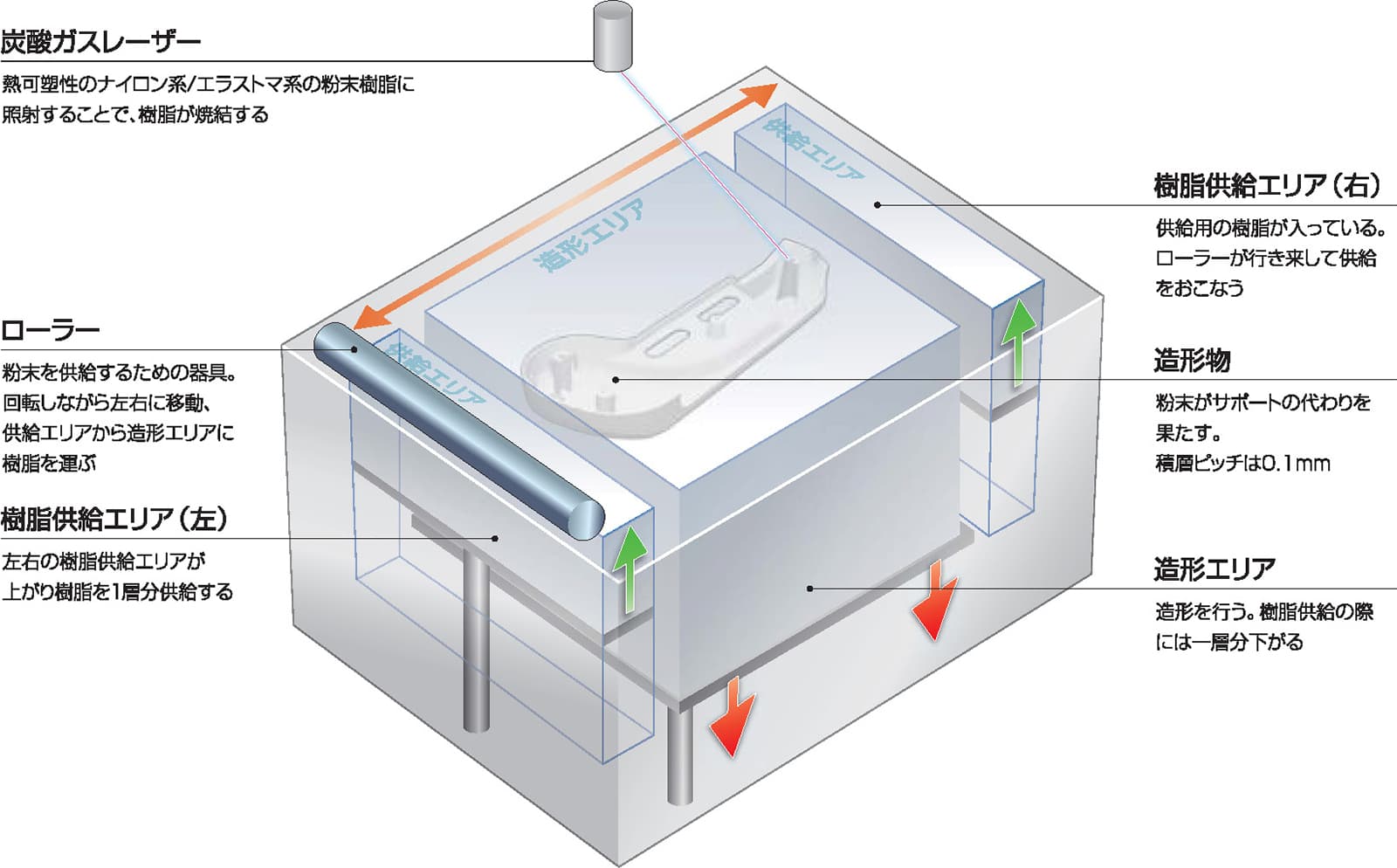

手順2:材料供給

造形エリアが1段下がり、材料供給エリアが上がり、持ち上がった樹脂をローラーを使って造形エリアに供給します。

-

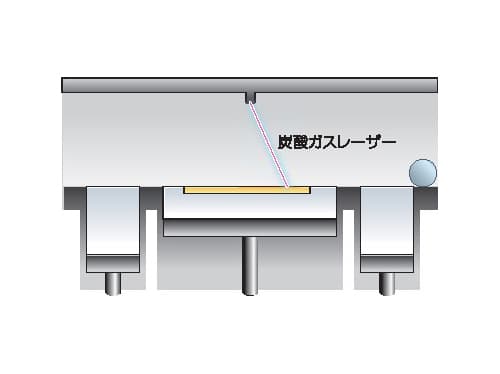

手順3:造形開始

粉末状の材料の上にレーザーを走らせ、レーザーが走った場所だけが溶けて固まります。

-

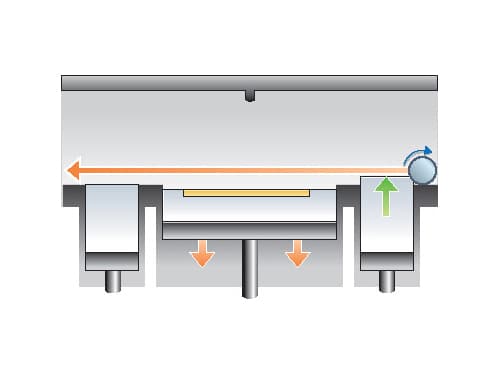

手順4:材料供給

再び造形エリアが1段下がり、材料供給エリアが上がり、持ち上がった樹脂をローラーを使って造形エリアに供給します。

-

手順5:積層

材料が敷き終わると粉末状の材料の上をレーザーが走り、レーザーが走った場所だけが溶けて固まります。この作業を繰り返します。

-

手順6:取り出し

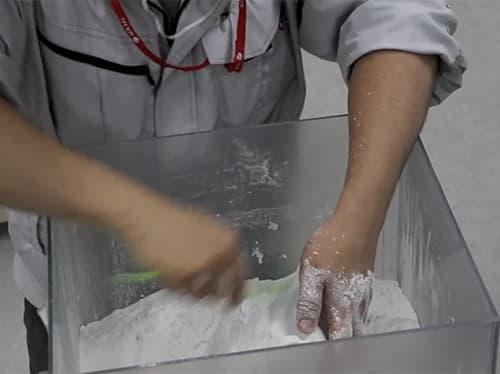

造形終了後、一晩寝かせて冷却させます。その後、固まっていない粉末の中から製品を取り出します。

-

手順7:ブラスト

製品の周りにこびりついている粉をエアーやガラスビーズで吹き飛ばし、除去します。

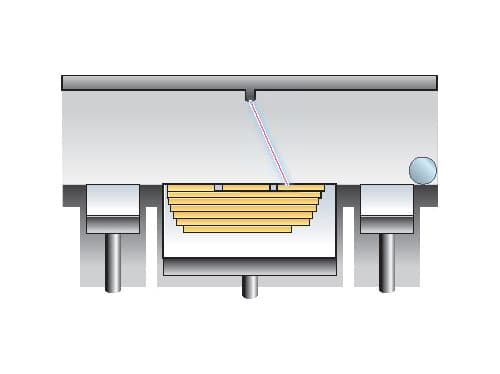

造形機の中の構造

造形事例紹介

造形品の注意事項

-

形状の再現性について

- 再現できる最小板厚

- 0.8mm

- 微細形状の再現性

- 凸形状の幅、凸量は共に1mm以上を推奨。

凹形状の幅は1.5mm以上、凹量は1mm以上を推奨。 - 特定の変形しやすい形状

-

箱形状 開口部が変形してしまう可能性があります。

※小さい箱は変形度合が低くなる傾向板形状 反り、変形が発生します。 塊形状 寸法管理が難しく(収縮により、基準値よりも小さめにできる傾向)、反りやヒケが著しく起こる可能性があります。

※10mm以上の肉厚の製品は肉厚:2.5mm~5mmで内部形状中空(粉閉じ込め)を推奨致します。

-

製品の外観に関して

- 積層段差

- 造形方向に対し、緩斜面形状には荒い積層段差が現れます。

-

手触りについて

光造形と比べて、表面はザラザラとしています。

-

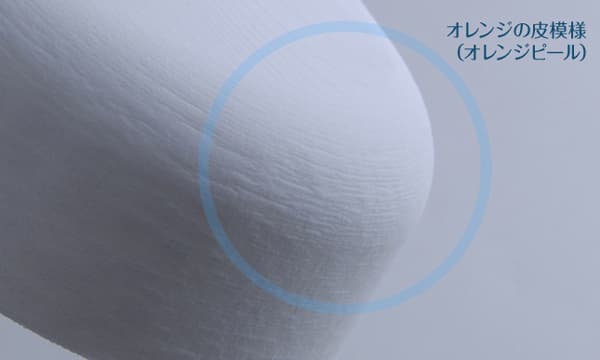

OPについて

表面にオレンジの皮の様な模様が出る事があります。

- 紛塊について

- 製品の中に未焼結の樹脂の塊が残ってしまう場合があります。

- 三角パッチ

- STLデータを構成する三角面が、微小な凹凸となって造形面に再現されることがあります。

-

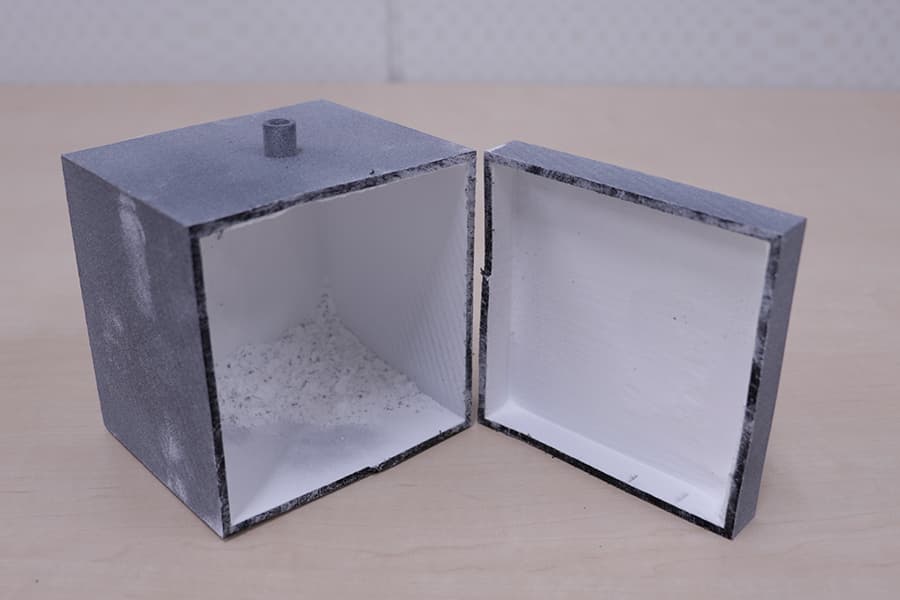

材料残りについて

中空形状の場合、内部に粉末樹脂が残ることがあります。粉末樹脂を取り除く為に、対向する面に最低2個Φ10mm以上の穴をデータに作成して下さい。

(形状によっては、粉抜き穴があっても、すべての粉を取り切れない場合があります。)※穴が一つしかなく粉を抜ききれなかった例

(写真はPA12ですが、PA、GF、PPでも同様です)